【摘要】 科学指南针提供燃料电池膜电极截面 / 表面形貌观测、元素掺杂均匀性检测服务,依托 SEM/EPMA 高端设备,遵循 TAE “真准” 体系,4.5 天快速交付,适配科研优化与工业质控,提供全流程技术支持。

核心需求:膜电极表征的核心痛点与检测目标

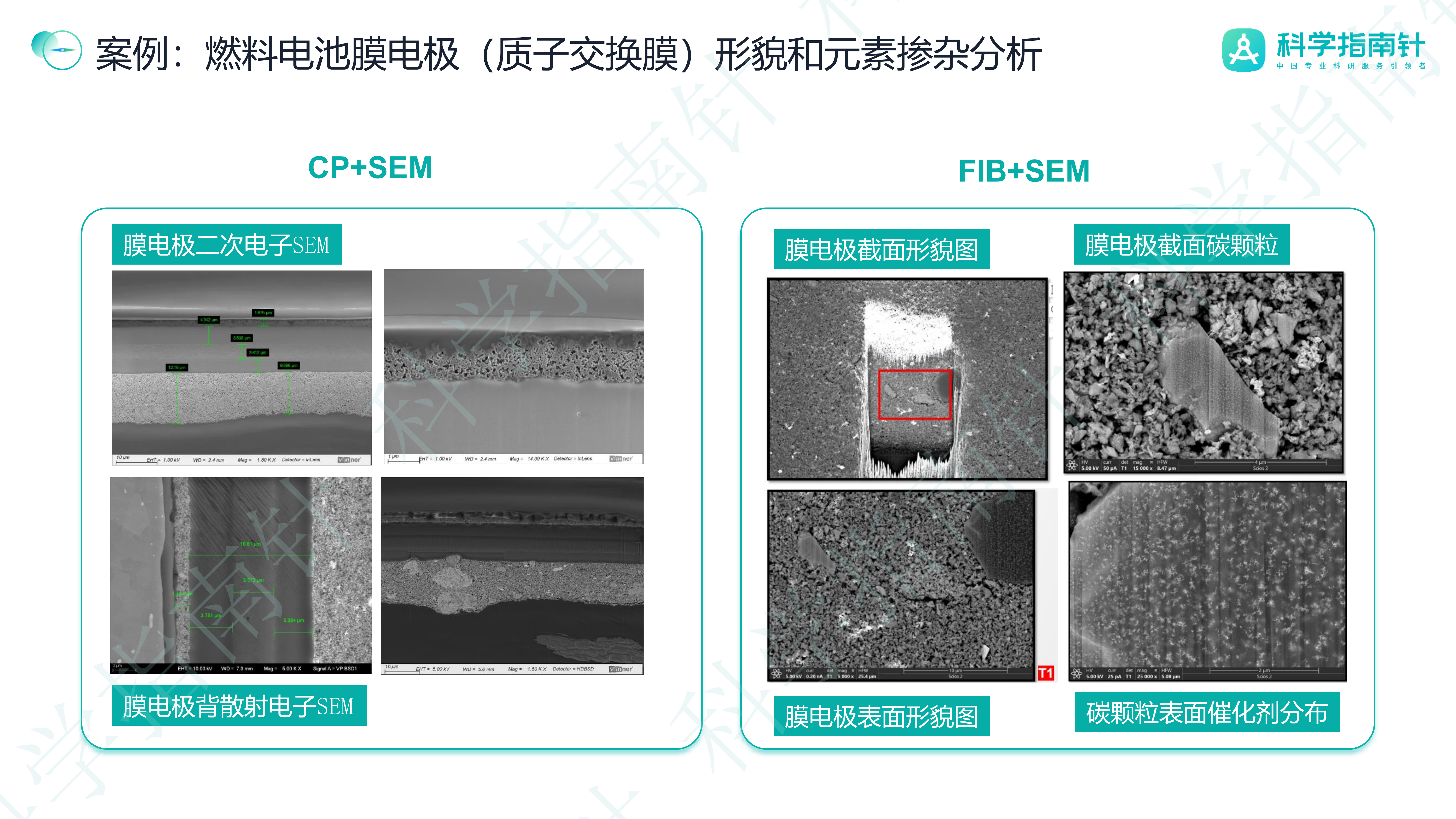

1.观测膜电极截面厚度均匀性、各层结构完整性(质子交换膜 / 催化剂层 / 气体扩散层)

2.验证催化剂颗粒分散状态、元素掺杂均匀性,避免团聚或偏析

3.获得可视化形貌图像与定量元素分布数据,支撑工艺优化与性能评估

定制化技术方案:从制样到检测的全流程标准化

1.专业包埋制样:固定样品形态,避免测试中结构破坏

2.氩离子切割技术:获得平整截面,消除形貌观测干扰

3.针对性处理:适配质子交换膜燃料电池、固体氧化物燃料电池等不同类型样品

1.形貌观测:采用 ZEISS Sigra ASE2 高端 SEM 设备,通过二次电子成像、背散射电子成像,清晰呈现表面形貌、碳颗粒分布及催化剂附着状态,分辨率达纳米级

2.元素分析:结合 EPMA 元素 mapping 技术,精准定位掺杂元素空间分布,直观判断元素分散均匀性

3.重点分析对象:阳极侧氢气传输层薄型化设计合理性、阴极侧氧气传输与水管理层厚度适配性

测试质量管控:遵循 TAE “真准” 评价体系

1.仪器校准:所有 SEM、EPMA 设备定期通过钢研纳克、广电计量专业计量校准

2.流程标准:严格遵循 ISO 三体系认证要求,测试全程可追溯

3.数据验证:通过平行样测试确保重复性,形貌图像清晰可辨、元素数据精准可靠

服务核心优势:高效、精准、全链条支撑

1.本地化服务网络:全国 20 个自营实验室,样品快速流转,平均测试周期仅 4.5 天

2.专业团队支持:硕博工程师全程把控,从需求沟通到方案优化一对一服务

3.交付物完整:包含形貌图(截面 / 表面)、元素分布图谱、定量分析报告及专业解读

适用场景:覆盖科研与工业全阶段

1.科研场景:膜电极结构设计优化、掺杂工艺改进、性能失效分析

2.工业场景:量产膜电极质量管控、批次一致性检测、工艺稳定性验证

3.适配产品类型:质子交换膜燃料电池(PEMFC)、固体氧化物燃料电池(SOFC)等各类膜电极

常见 FAQ:解答客户高频疑问

1.Q:膜电极形貌检测的分辨率能达到多少?A:SEM 设备分辨率达纳米级别,可清晰呈现 10nm 以下催化剂颗粒分布

2.Q:元素掺杂分析能检测哪些元素?A:支持 Pt、C、N、O、Fe 等燃料电池常用掺杂元素与基体元素

3.Q:测试周期能否加急?A:支持紧急样品加急服务,最快 3 天交付结果

您已经拒绝加入团体

您已经拒绝加入团体

2025-11-27

2025-11-27

895

895

0

0