【摘要】 在许多情况下,了解动态流动行为对工艺设计和操作至关重要,例如在螺旋输送机和混合器中。

在许多颗粒工艺操作中,如从料斗和料仓排出、进料和定量给料,很难实现粘性粉末的可靠流动。料斗的合适设计早已通过剪切单元测试[1]确立,其中剪切阻力的特征是在给定的固结应力或填料状态下。

这种技术通常在中等到高的应力和非常低的剪切变形率下进行。然而,粉末流动特性的两个方面与粉末进料和给料相关,这两个方面极具挑战性(i)低应力和(ii)高应变率。

最近,已经开发出可以提供低于1 kPa的法向应力的剪切单元,同时还开发了许多可供选择的低应力测试方法,包括Sevilla粉末测试仪、雨床法、SSSPIN测试仪和球压痕法。这些技术都在准静态状态下运行,并且在较高应变速率下流动性的测量在文献中受到的关注较少。

在许多情况下,了解动态流动行为对工艺设计和操作至关重要,例如在螺旋输送机和混合器中。Tardos等人[1]开发了一种Couette流动池,该流动池由两个转速不同的同心圆柱体组成,粉末在圆柱体之间剪切。

他们描述了许多材料在准静态、中间和动态状态下剪切应力对应变速率的依赖性,表明剪切应力在中间和动态模式下随应变速率增加。该装置需要大量的粉末,颗粒的抓取是有问题的,这会导致粉末在壁附近下降,因此需要进行改进,以将其作为一种合适的动态流动表征仪器。

Pasha等人[2]模拟了动态状态下的球压痕技术,并显示出与Tardos等人[1]在质量上相似的趋势。这项技术很有前景,还有一个额外的优点,即适用于极少量的粉末,尽管还需要进一步研究其在动态状态下的行为。

为了能够通过DEM进行精确模拟,本工作中使用了1.7–2.1 mm的球形玻璃珠,其尺寸分布如图1所示。这些珠子用sigmacote®(具有己烷官能团)进行硅烷化,以提供粘性涂层,同时保持尺寸和形状。

在涂布过程中,将250克玻璃珠与60毫升sigmacote®混合,并在菲力牛排上放置30分钟,之后施加真空。该过程重复三次,以确保涂层均匀(洗涤前保留约30 ml sigmacote®),然后用去离子水洗涤珠粒,然后在30°C下干燥16小时。

珠粒的表面能以跌落试验方法为特征,其中JKR模型给出的内聚力和显微镜确定的临界粒径的分离力的平衡能够计算表面能。

图1 模拟玻璃珠的尺寸分布

使用直径为50 mm、叶轮为48 mm的FT4容器(图2)。将标准测试程序应用于玻璃珠床,通过顺时针旋转叶轮对玻璃珠床进行初始调节,轻轻地切割玻璃珠床表面,产生可重复的低应力填充状态。

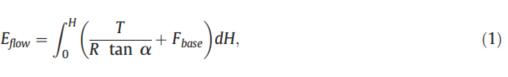

然后对电池进行拆分,以去除床层高度为80 mm以上的任何材料。在该步骤之后,通过逆时针旋转叶片,以100 mm/s的尖端速度和5°的螺旋角进行测试,从而驱动至粉末床中。作用在底座上的垂直力Fbase和作用在叶轮上的扭矩T是以大约200μm的垂直位移增量测量的。流动能量,

其中R为叶轮半径,α为螺旋角,H为穿透深度。总的流动能量对应于70mm的穿透深度(距底部10mm)。

图2 50mm的FT4

[1] G.I. Tardos, S. McNamara, I. Talu, Slow and intermediate flow of a frictional bulk powder in the Couette geometry, Powder Technol. 131 (2003) 23–39.

[2] M. Pasha, C. Hare, A. Hassanpour, M. Ghadiri, Numerical analyses of strain rate sensitivity in ball indentation on cohesive powder beds, Chem. Eng. Sci. 123 (2015) 92–98.

科学指南针充分发挥互联网技术和业务优势,在国内率先打造出业界领先的线上化、数字化的科研服务基础设施,在行业内首创用户自主下单、服务全流程追踪、测试“云现场”等模式,进一步提高了大型科学仪器设施开放共享和使用效率,以实际行动助力科技创新。现已发展成为中国专业科研服务引领者,已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-02-12

2025-02-12

1678

1678

0

0