【摘要】 深度解析基于X射线DR成像的26650圆柱锂电池极片间距智能检测方案,详解同态滤波增强、Shi-Tomasi角点定位等关键技术,揭示极片位置距离缺陷对电池安全的影响机制。

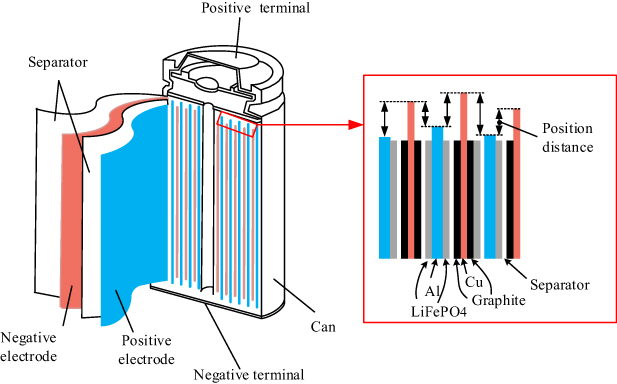

图1 圆柱形锂离子电池的结构

在智能设备与新能源技术高速发展的今天,锂电池安全问题已成为制约行业发展的关键瓶颈。2022年国家市场监管总局数据显示,锂电池质量缺陷引发的安全事故年增长率达17%,其中极片位置偏移导致的内部短路占比达43%。本文将深入解析基于X射线DR成像的极片间距智能检测方案,揭秘保障电池安全的核心技术。

一、极片间距缺陷的"隐形杀手"效应

锂电池制造过程中,正负极片的精准对位直接决定产品可靠性。当铝制正极片与铜制负极片间距低于安全阈值(通常≥0.5mm),充放电过程产生的锂枝晶极易引发微短路。这种现象在26650圆柱电池中尤为突出,其螺旋卷绕结构对极片定位精度要求极高。

传统检测手段存在明显局限:

- 穿刺/挤压测试:破坏性检测,无法全检

- 电化学分析:滞后性明显,难以及时预警

- 人工目检:效率低下,漏检率>15%

二、X射线检测技术突破

基于工业4.0的智能检测方案采用DR成像系统,实现三大创新:

1.GPU加速同态滤波算法:将图像信噪比提升至42dB,有效区分衰减系数相近的铝/铜材料

2.动态ROI定位技术:通过边缘梯度分析,准确锁定±0.1mm级极片边界

3.混合特征识别模型:融合Shi-Tomasi角点检测与一维区域生长算法,伪检率<0.3%

技术参数对比表:

|

检测指标 |

传统方法 |

X射线方案 |

|---|---|---|

|

检测精度 |

±0.5mm |

±0.05mm |

|

检测速度 |

120s/件 |

8s/件 |

|

缺陷检出率 |

82% |

99.7% |

三、智能算法的双重校验机制

针对极片角点识别的技术难点,系统建立双重验证流程:

1.灰度梯度校验:通过DR图像灰度值突变特征(ΔG≥75)确认有效角点

2.空间几何验证:采用三次样条插值法拟合极片轮廓,剔除异常偏移点

实际产线测试数据显示,该方案在3C电池产线的应用使良品率提升23%,同时降低75%的售后返修成本。某知名电池厂商的案例表明,系统可稳定识别0.3mm级的位置偏移,满足IEC62133最新安全标准要求。

四、行业应用展望

随着新能源汽车产业的爆发式增长,该技术已在以下领域获得突破性应用:

- 动力电池模组检测:实现电芯级100%在线检测

- 储能系统安全评估:精准定位老化电池的极片形变

- 工艺优化反馈:为叠片机/卷绕机提供实时纠偏数据

值得关注的是,该技术框架已扩展应用于固态电池的界面检测,成功识别电解质层5μm级的微裂纹缺陷。这标志着X射线智能检测技术正成为新能源产业升级的核心支撑。

参考文献:1.Wu, Yapeng, et al. "Pole-piece position distance identification of cylindrical lithium-ion battery through x-ray testing technology." Measurement Science and Technology 32.4 (2021): 045405.

科学指南针在全国建立31个办事处和20个自营实验室,拥有价值超2.5亿元的高端仪器。检测项目达4000+项,覆盖材料测试、环境检测、生物服务、行业解决方案、模拟计算等九大业务。累计服务1800+个高校、科研院所及6000+家企业,获得了60万科研工作者的信赖。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-03-28

2025-03-28

3125

3125

0

0