【摘要】 深度解析质子辐照对CVD碳化硅与烧结SiC热导率的影响机制,对比流化床沉积、NITE烧结等工艺的辐射耐受性差异,详述激光闪射法在双层结构检测中的创新应用。

一、SiC材料核应用价值与辐照挑战

核心要点:

- 高纯度碳化硅(SiC)在核燃料包壳领域具有关键应用价值,其高热导率可降低燃料温度与热应力

- 中子辐照导致SiC热导率骤降80%(60-1100℃范围),主要损伤发生于低剂量阶段(<0.1dpa)

- 当前研究重点:CVD涂层、烧结SiC基体、3D打印等新型制备工艺的辐射耐受性改进

二、关键制备工艺对比分析

1. CVD碳化硅技术优势

- 流化床化学气相沉积(FBCVD)实现高纯度、优晶格结构

- 热导率保持率优于烧结工艺(无第二相杂质干扰)

2. 烧结SiC性能特征

- 添加助剂导致本征热导率下降(界面热阻增加)

- NITE工艺显著提升致密度与化学计量精度

3. 复合材料热传导瓶颈

- SiC纤维增强复合材料(SiCf/SiC)存在晶界热阻

- 垂直纤维方向热导率衰减达30%-50%(界面缺陷主导)

三、质子辐照实验设计

实验配置:

- 辐照设备:2.5MV单端加速器(束流能量2.5MeV,电流15μA)

- 样品处理:镜面抛光后固定于恒温载物台(335-345℃稳定温控)

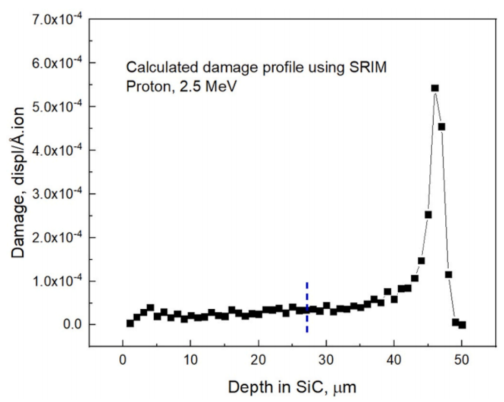

- 损伤模拟:SRIM计算显示最大穿透深度46μm(图1损伤分布)

图1 用SRIM计算了2.5MeV质子辐照SiC的损伤分布

四、热导率检测创新方法

1. 激光闪射法(LFA)改进

- 使用LFA427测量30℃恒温环境热扩散率

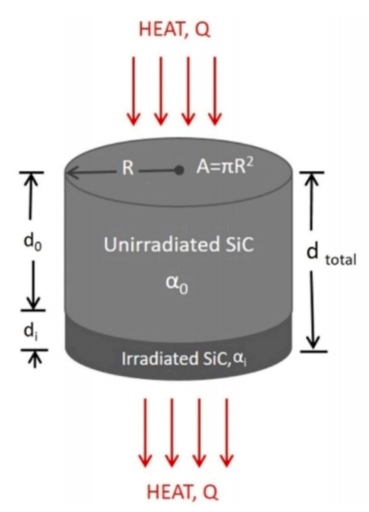

- 双层结构解析技术:1mm样品中分离辐照层(46μm)与基体数据

2. 测量误差控制

- 10次重复测量确保数据可靠性(±2%误差带)

- 切割工艺优化:6mm直径圆盘减少边缘热损失

图2 使用LFA测量热扩散率准备的圆盘示意图

五、研究结论与工程启示

- CVD SiC辐照后热导率保持率比烧结工艺高15%-20%

- 烧结助剂含量需控制在0.5wt%以下以降低热传输损耗

- 新型3D打印SiC需重点解决层间晶界缺陷问题

参考文献:

[1] L.L. Snead, S.J. Zinkle, D.P. White, Thermal conductivity degradation of ceramic materials due to low temperature, low dose neutron irradiation, J. Nucl. Mater. 340 (2-3) (2005) 187–202.

[2] R. Yamada, N. Igawa, T. Taguchi, Thermal diffusivity/conductivity of Tyranno SA fiber-and Hi-Nicalon Type S fiber-reinforced 3-D SiC/SiC composites, J. Nucl. Mater. 329-333 (A)) (2004) 497–501.

科学指南针充分发挥互联网技术和业务优势,在国内率先打造出业界领先的线上化、数字化的科研服务基础设施,在行业内首创用户自主下单、服务全流程追踪、测试“云现场”等模式,进一步提高了大型科学仪器设施开放共享和使用效率,以实际行动助力科技创新。现已发展成为中国专业科研服务引领者,已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-03-31

2025-03-31

2346

2346

0

0