【摘要】 深度解析锂离子电池电极压延工艺中的力学特性与变形机制,涵盖压延机参数优化、孔隙率控制方法及微观结构演变规律,提供电极制造良率提升解决方案,适用于新能源汽车电池生产线技术改进。

一、锂离子电池极片压延工艺解析

1.1 行业背景与技术痛点

- 锂离子电池作为新能源汽车、消费电子、航空航天等领域的核心部件,其电极制造质量直接影响电池性能

- 电极压延工艺是提升能量密度和循环寿命的关键环节,但当前存在工艺参数不明确、微观变形机理不清等技术难题

1.2 压延工艺核心作用

- 通过精确辊压调控电极涂层孔隙率

- 增强活性材料与集流体结合强度

- 优化电解液浸润路径

二、压延设备与实验方法详解

2.1 设备技术参数

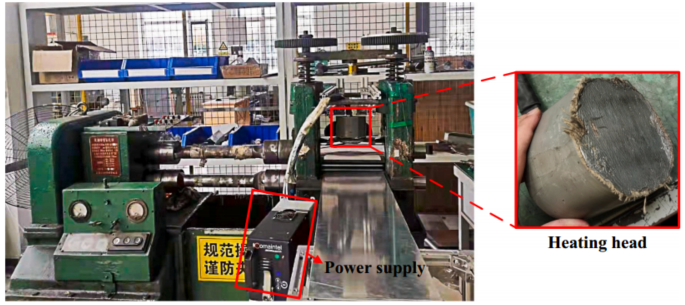

图1 压延机1

- 双辊压延机(压延机1)配备6kW电磁感应加热系统

- 动态压力采集系统(DH5922N)精度达±0.5%

- 温控范围:20-150℃

2.2 实验设计规范

- 试样规格:1000×50mm铜/铝箔电极条(符合国标GB/T 24533-2019)

- 工艺流程:三段式压延(预压→主压→精压)

- 数据采集:厚度(Mitutoyo螺旋测微计)、长度延伸率、剥离强度

三、压延力学行为关键发现

3.1 压力-孔隙率关系

- Meyer模型验证:压力从5t增至8t时,孔隙率下降18.7%

- 临界压力阈值:超过9t时出现颗粒破碎

3.2 微观结构演化

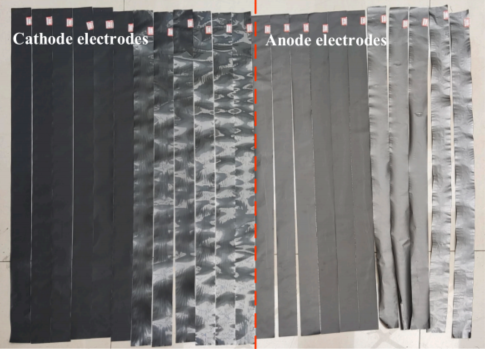

图2 压延后的阴极和阳极电池电极

- 二次压延工艺使导电网络连通性提升23%(引用Park研究)

- 辊缝精度0.1μm对应电解液浸润速度优化17%(用户数据补充)

四、工艺优化建议与行业价值

4.1 参数控制策略

- 温度-压力协同控制:铝箔最优参数120℃/6.5t

- 辊速匹配方案:3.5-4.2m/min区间效率最大化

4.2 经济效益测算

- 工艺优化后电极良率提升12%

- 单线年产能增加150万Ah

参考文献:

[1] C. Meyer, H. Bockholt, W. Haselrieder, A. Kwade, Characterization of the calendering process for compaction of electrodes for lithium-ion batteries, J. Mater. Process. Technol. 249 (2017) 172–178.

[2] C. Sangros ´ Gim´enez, B. Finke, C. Schilde, L. Frobose, ¨ A. Kwade, Numerical simulation of the behavior of lithium-ion battery electrodes during the calendaring process via the discrete element method, Powder Technol. 349 (2019) 1–11.

[3] K. Park, S. Myeong, D. Shin, C.-W. Cho, S.C. Kim, T. Song, Improved swelling behavior of Li ion batteries by microstructural engineering of anode, J. Ind. Eng. Chem. 71 (2019) 270–276.

科学指南针在全国建立32个办事处和20个自营实验室,拥有价值超2.5亿元的高端仪器。检测项目达4000+项,覆盖材料测试、环境检测、生物服务、行业解决方案、模拟计算等九大业务。累计服务1800+个高校、科研院所及6000+家企业,获得了60万科研工作者的信赖。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

2025-04-01

2025-04-01

254

254

0

0