【摘要】 本研究通过实验与建模揭示纳米多孔金(np-Au)球形压痕中硬度随压头半径减小的尺寸效应,提出基于塑性坍塌耗能的纳米力学模型,为多孔材料微纳力学性能评估提供理论支撑。

一、研究背景与核心发现

1.研究背景

纳米多孔金(np-Au)因其独特的多孔结构和优异的力学性能,在催化、传感器等领域备受关注。然而,其力学行为中的压痕尺寸效应(ISE)尚未在球形压痕场景中被系统研究。传统尖锐压痕(如Berkovich)的ISE与压痕深度相关,而球面压痕的ISE则取决于压头半径,这对纳米尺度力学性能评估提出新挑战。

2.核心发现

- 实验表明,np-Au的硬度与压头半径呈负相关:相同代表应变下,压头半径越小,硬度越高。

- 提出基于塑性坍塌耗能机制的纳米力学模型,成功解释球面压痕的ISE现象。

- 首次关联球形压痕与尖锐压痕的ISE差异,揭示加载模式(法向力/剪切力)对压痕功的影响。

二、实验方法与数据验证

1.样品制备

- 采用自由腐蚀脱合金工艺制备单韧带尺寸26 nm的np-Au样品(图1)。

%E6%8E%A5%E8%A7%A6%E5%BD%A2%E6%80%81%E7%A4%BA%E6%84%8F%E5%9B%BE%EF%BC%8C%E4%BB%A5%E5%8F%8A(b)4%EF%BC%8C(c)12%E5%92%8C(d)50%CE%BCm%E7%9A%84%E6%A0%87%E7%A7%B0%E5%8E%8B%E5%A4%B4%E5%B0%96%E7%AB%AF%E5%8D%8A%E5%BE%84%E7%9A%84%E5%85%B8%E5%9E%8B%E7%BA%B3%E7%B1%B3%E5%8E%8B%E7%97%95%E5%8A%9B-%E6%B7%B1%E5%BA%A6%E6%9B%B2%E7%BA%BF.png)

图1 (a)接触形态示意图,以及(b)4,(c)12和(d)50μm的标称压头尖端半径的典型纳米压痕力-深度曲线

- 前驱体合金(Au30Ag70)经均匀化、退火处理,确保力学性能一致性。

2.压痕测试

- 使用三种标称半径(4μm、12μm、50μm)金刚石球形压头,通过CSM模式进行纳米压痕测试。

- 有效压痕深度严格控制在压头几何精度范围内(图2)。

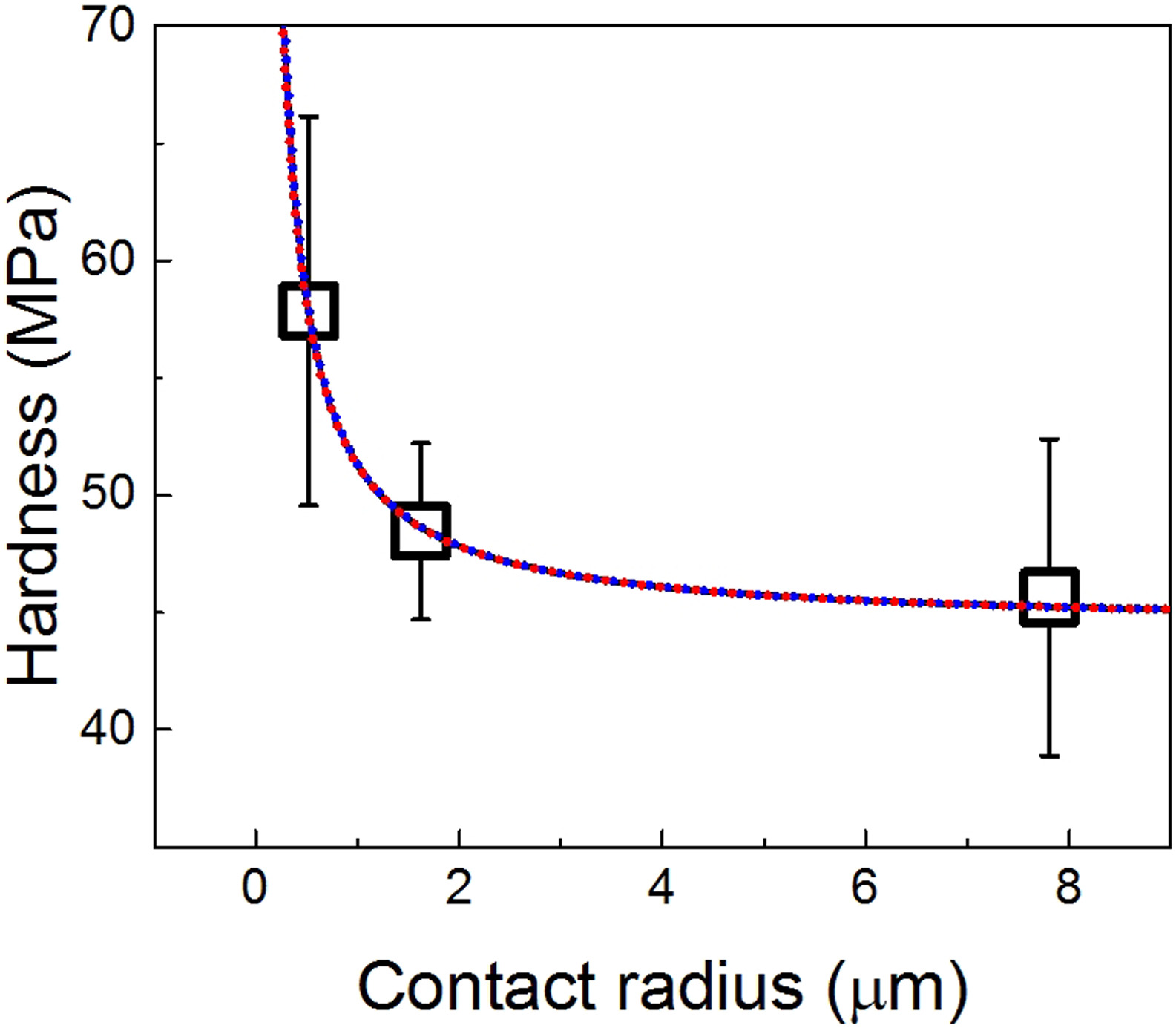

图2 np-Au上球形纳米压痕的硬度与接触半径的关系

3.数据分析

- 通过Oliver-Pharr方法计算接触半径与硬度,发现硬度随接触半径减小而上升(图3)。

np-Au%E4%B8%8A%E7%90%83%E5%BD%A2%E7%BA%B3%E7%B1%B3%E5%8E%8B%E7%97%95%E7%9A%84%E7%BA%B3%E7%B1%B3%E5%8A%9B%E5%AD%A6%E6%A8%A1%E5%9E%8B%E7%9A%84%E7%A4%BA%E6%84%8F%E5%9B%BE%E5%92%8C(b)%E5%8E%8B%E7%97%95%E5%89%82%E5%9C%A8np-Au%E9%9F%A7%E5%B8%A6%E4%B8%8A%E7%9A%84%E5%88%9D%E5%A7%8B%E6%8E%A5%E8%A7%A6.png)

图3(a)np-Au上球形纳米压痕的纳米力学模型的示意图和(b)压痕剂在np-Au韧带上的初始接触

三、纳米力学模型与机理分析

1.模型构建

- 假设压痕总功由法向力与剪切力共同作用下的塑性坍塌消耗。

- 引入单位晶格尺度参数(d=3l),建立压痕力与韧带尺寸的数学关系。

2.ISE机理

- 与固体材料不同,np-Au的ISE源于多孔结构压缩-剪切耦合响应,而非几何必要位错(GND)堆积。

- 验证模型显示,硬度与压头半径满足H/H0=1+R*/Rp,与退火铱、无氧铜的ISE趋势一致。

四、研究意义与工业应用

1.学术价值

- 填补球形压痕ISE在np-Au中的研究空白,为多孔材料力学建模提供新思路。

2.工业应用

- 指导np-Au基**微机电系统(MEMS)**的可靠性设计,优化催化剂载体的抗疲劳性能。

参考文献:1.Young-Cheon Kim, Eun-Ji Gwak, Seung-min Ahn, Na-Ri Kang, Heung Nam Han, Jae-il Jang, Ju-Young Kim, Indentation size effect for spherical nanoindentation on nanoporous gold, Scripta Materialia, Volume 143, 2018, Pages 10-14, ISSN 1359-6462, https://doi.org/10.1016/j.scriptamat.2017.09.002.

科学指南针充分发挥互联网技术和业务优势,在国内率先打造出业界领先的线上化、数字化的科研服务基础设施,在行业内首创用户自主下单、服务全流程追踪、测试“云现场”等模式,进一步提高了大型科学仪器设施开放共享和使用效率,以实际行动助力科技创新。现已发展成为中国专业科研服务引领者,已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-04-03

2025-04-03

2429

2429

0

0