【摘要】 本文深度解析铝热还原法制备铸造TiAl合金的创新工艺,重点阐述氧氮氢分析仪在杂质控制中的关键作用,对比SHS工艺与传统制备方法的性能差异,提供工业化生产优化方案。

摘要

新型铝热还原技术结合氧氮氢分析仪检测体系,为铸造TiAl合金的工业化生产提供高效解决方案。本文重点探讨SHS-冶金工艺的连续制备优势及杂质控制关键技术。

一、TiAl合金制备技术演进与挑战

TiAl合金凭借其低密度(3.8-4.2g/cm³)、优异高温强度(>700℃稳定)和耐腐蚀特性,已成为航空发动机叶片、汽车涡轮增压器等关键部件的理想材料。传统制备工艺面临三大技术瓶颈:

1.高活性钛元素导致的氧化污染

2.多工序加工带来的能耗过高(电弧熔炼>1800℃)

3.杂质元素难以精准控制(氧含量>800ppm)

二、SHS-冶金创新工艺解析

SongY团队开发的连续铝热还原工艺突破传统限制,其技术亮点包括:

- 温度场智能调控:通过CaO-Al₂O₃渣系调节(配比范围5-15wt%),将炉渣熔点降低至1350-1450℃

- 动态密封保护:实时生成的液态渣层(厚度2-5mm)有效隔绝大气污染

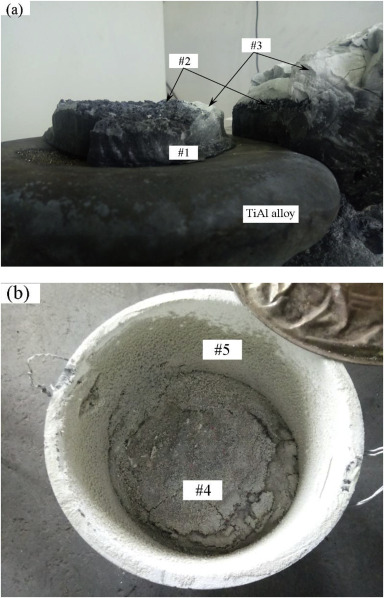

- 氧含量精准控制:采用Bruker G8氧氮氢分析仪,实现氧含量从1200ppm降至350ppm(图1)

图1. 铝热剂还原后合金与炉渣分离界面(a)和形貌(b)的照片[3]

三、关键检测技术突破

氧氮氢联合检测系统在工艺优化中发挥核心作用:

1.建立"熔体-炉渣-气体"三相物质传输模型

2.实时监控氧元素分布:

- 溶解氧占比<18%

- 夹杂物氧>82%(通过渣金反应可去除65%以上)

3.开发多级梯度控温程序(升温速率10℃/min→恒温段→淬冷)

四、工业化应用优势对比

|

工艺参数 |

SHS-冶金工艺 |

FFC工艺 |

电弧熔炼 |

|---|---|---|---|

|

能耗指数 |

0.8 |

1.2 |

2.5 |

|

氧含量(ppm) |

350±50 |

600 |

800 |

|

生产连续性 |

完全连续 |

间歇式 |

批次式 |

|

设备投资(百万) |

12-15 |

20+ |

8-10 |

五、技术拓展与展望

该工艺已成功应用于Ti-48Al-2Cr-2Nb等典型合金制备,未来发展方向包括:

1.开发多元复合渣系(添加5%Y₂O₃增强脱氧)

2.建立熔体洁净度智能评价系统

3.拓展至钛基复合材料制备领域

参考文献:[1] Liu M F, Guo Z C, Lu W C. Process of direct electrochemical reduction of TiO2[J]. Transactions of Nonferrous Metals Society of China, 2004, 14(10): 1751-1758.

[2] Gordin D M, Gloriant T, Nemtoi G, et al. WITHDRAWN: synthesis, structure and electrochemical behavior of a beta Ti–12Mo–5Ta alloy as new biomaterial[J]. Materials letters, 2005, 59(23): 2959-2964.

[3] Song Y, Dou Z, Zhang T, et al. A novel continuous and controllable method for fabrication of as-cast TiAl alloy[J]. Journal of Alloys and Compounds, 2019, 789: 266-275.

科学指南针充分发挥互联网技术和业务优势,在国内率先打造出业界领先的线上化、数字化的科研服务基础设施,在行业内首创用户自主下单、服务全流程追踪、测试“云现场”等模式,进一步提高了大型科学仪器设施开放共享和使用效率,以实际行动助力科技创新。现已发展成为中国专业科研服务引领者,已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-05-08

2025-05-08

2396

2396

0

0