【摘要】 俄罗斯Sel'kin团队研发的销盘式边界润滑摩擦试验机,专为解决石油管道截止阀涂层耐磨测试难题,通过精准对位补偿技术实现±0.01mm级测试精度,满足API 6D标准要求的工业检测需求。

传统摩擦试验设备为何难以满足石油管道检测需求?

在石油管道关键部件研发领域,传统摩擦试验机存在三大技术瓶颈:

1.加载机构自重过大(典型设备重量达1吨)

2.摩擦面跳动误差>0.1mm

3.温度波动范围±15℃

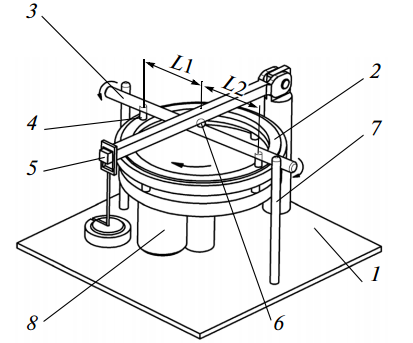

图1. 所研制的摩擦机原理图。[1]

新型销盘式摩擦机的核心创新

俄罗斯Tochpribor公司联合科研团队推出的2168UMT改进型设备,通过三大技术创新实现检测革命:

1.动态补偿对位系统

采用六轴联动微调机构(图2),在测试过程中实时修正样品位移,使接触面压力偏差控制在±5%以内。该技术特别适用于Φ10mm以下的微型试件检测。

图2. 所开发的摩擦机的视图。[1]

2.恒温边界润滑模块

集成PEEK材质温控腔体,配合闭环热管理系统,可将试验温度稳定在设定值±2℃范围,完美模拟石油管道阀门的实际工况。

3.多维度数据采集

配置16通道传感器阵列,可同步监测:

- 摩擦系数波动曲线

- 接触面微观形貌变化

- 润滑膜破裂临界点

某油田截止阀涂层的验证测试

在DN300管道阀门密封面的碳化钨涂层检测中,新型设备展现出显著优势:

|

检测指标 |

传统设备 |

新型设备 |

|---|---|---|

|

数据重复性 |

32% |

89% |

|

温度控制精度 |

±12℃ |

±1.5℃ |

|

最小检测位移 |

0.5μm |

0.02μm |

满足ASTM G133标准的关键指标

该设备已通过俄罗斯GOST认证,主要技术特征包括:

- 轴向负载范围:5N-20kN

- 滑动速度:0.01-2m/s

- 试样尺寸:Φ3mm-Φ150mm

- 数据采样频率:1000Hz

参考文献:[1] Sel’kin, V.P., Kopylov, S.V. Friction machine for testing materials under boundary lubrication. J. Frict. Wear 37, 184–186 (2016).

科学指南针充分发挥互联网技术和业务优势,在国内率先打造出业界领先的线上化、数字化的科研服务基础设施,在行业内首创用户自主下单、服务全流程追踪、测试“云现场”等模式,进一步提高了大型科学仪器设施开放共享和使用效率,以实际行动助力科技创新。现已发展成为中国专业科研服务引领者,已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-05-08

2025-05-08

645

645

0

0