【摘要】 在 1955 年,Brodford 和 Vanderhoff 便通过电子显微镜多次曝光观测到了 880 到11720Å 的窄分布的聚苯乙烯乳胶粒子。

1.聚苯乙烯微球介绍

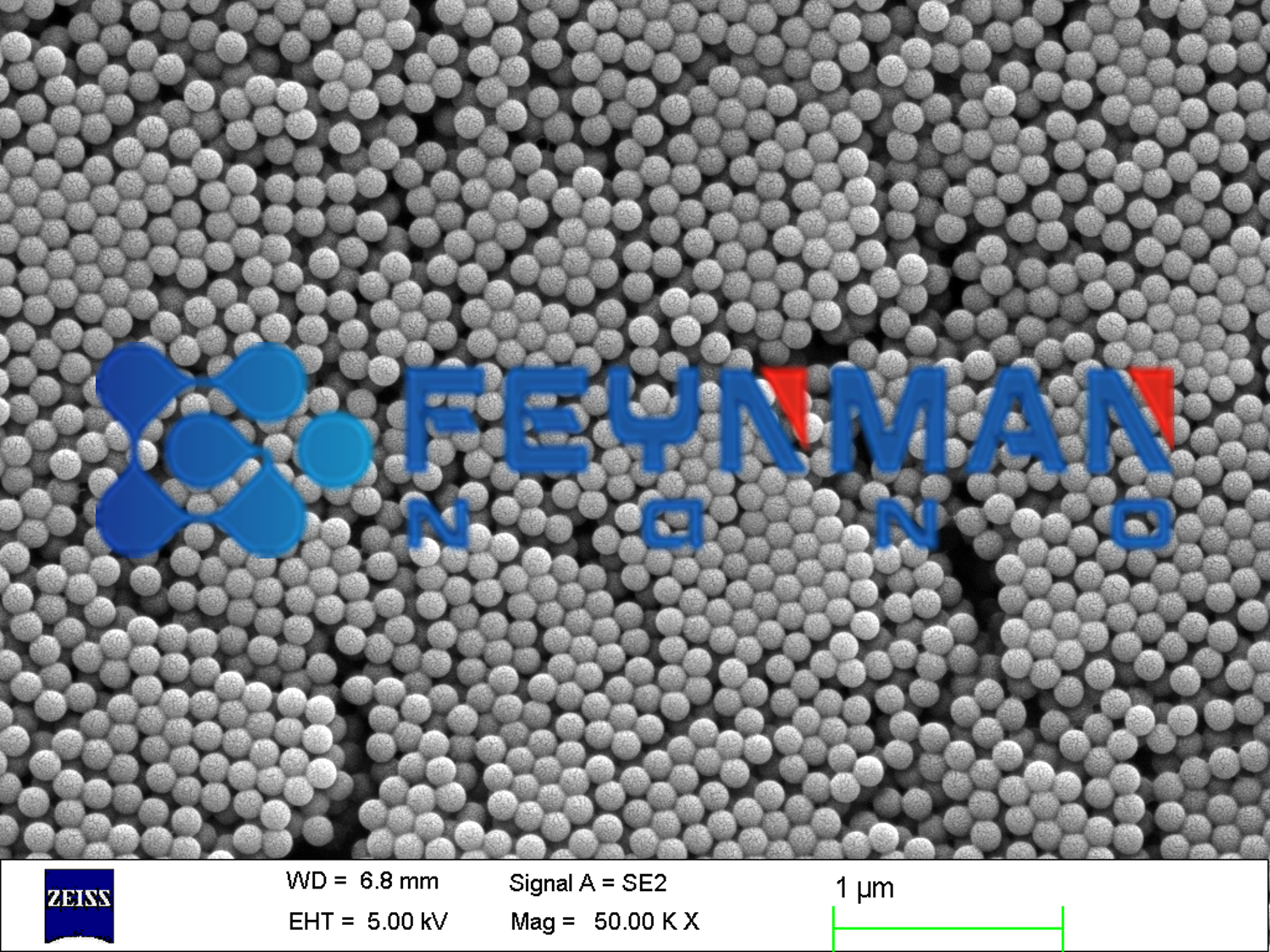

在 1955 年,Brodford 和 Vanderhoff 便通过电子显微镜多次曝光观测到了 880 到11720Å 的窄分布的聚苯乙烯乳胶粒子。历经几十年的发展,聚合物微球的直径范围可以从几纳米到几毫米,形貌也从传统球形变的多种多样,包括中空、双半球型、汉堡型、树莓状等其他几何体的高分子微球。聚合物微球具有粒径小、比表面积大、吸附能力强、分散性好、易于修饰改性等特点,在生物医药、造纸、橡胶及其助剂、胶黏剂、化妆品、建筑材料等领域得到了长足的发展。

在聚合物微球的实际使用过程中,普通微球早已不能够满足复杂多变的生产生活需求,人们将研究的重点转向了微球的功能化以及物理和化学响应等方面。在众多形貌各异,组成不尽相同的聚合物微球中,以苯乙烯(St)为单体制备的单分散聚苯乙烯微球不仅具备一般微球的优点,而且还具有相对稳定性好、疏水性强、粘附性低等优异的物理化学性能,以及低廉的生产成本。功能化的聚苯乙烯微球对于拓宽微球的应用领域有着十分重要的意义,应用范围涉及到标准计量、生物医药、化妆品、信息工程微电子技术等各个领域。

2.聚合物微球的单分散性

在聚合物乳液中存在无数的粒子,它们的尺寸很难完全一致,根据粒子在连续相的正态分布来表征其分散性。美国国家标准和技术研究所(NIST)给出了单分散性的通用定义:“至少 90%粒子的平均粒径分布在 5%的范围内,则可以认为粒子的分布是单分散的。”高度单分散纳米-微米级聚合物微球理化性质均一,因此在标准计量、流式细胞分析、免疫分析、分析化学、载体催化、情报信息、微电子和液晶电视等一些高新技术领域拥有着更为重要的应用。

例如,聚合微球作为高效液相色谱柱的填料时,必须要求粒径单分散,否则会降低柱效能,造成拖尾,难以满足分析要求;在生产 ABS 时,PBL 胶乳也要保证单分散性,大小粒子增长速度不一致,会降低接枝效率,导致产品性能下降;在电子元件、传感器、光学器件和生物分析等领域有广泛应用的胶体晶体,也只有单分散的微粒才能通过自组装形成周期性有序结构的胶体晶体。单分散聚合物微球在上世纪国外已经成功实现工业化生产,而国内在这一领域起步较晚,工业化产品较少,因此单分散聚合物微球的国内研究和工业化生产都具有重要意义。

3.聚苯乙烯微球的制备方法

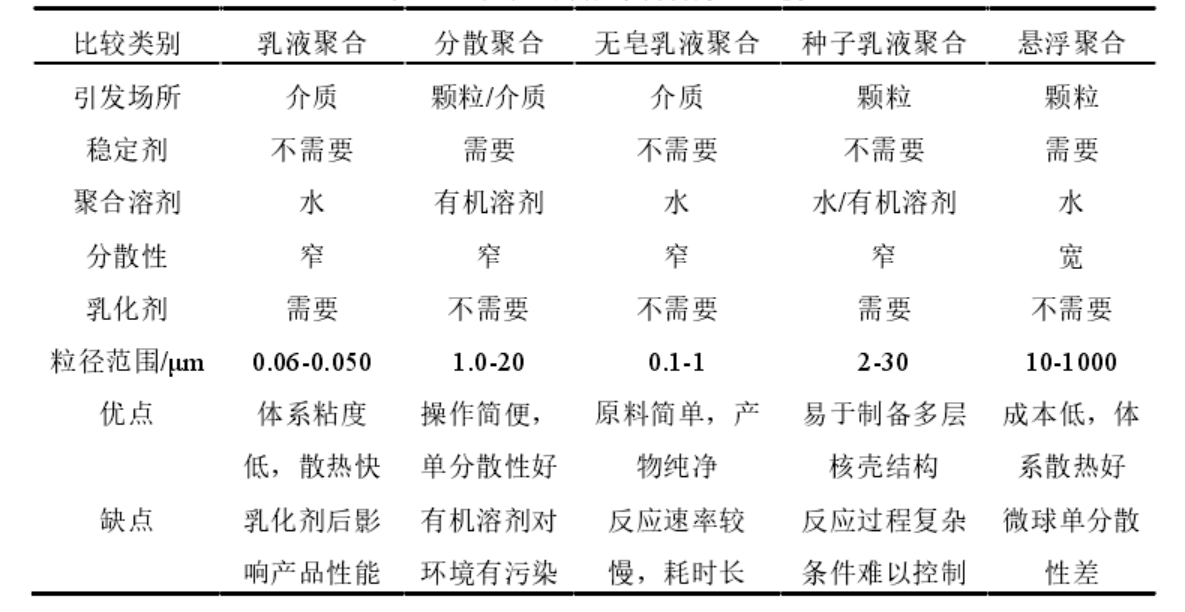

聚合物微球的制造方法可被分为两大类:第一类是以高聚物为原料,通过某种化学或物理方法得到聚合物微球;第二类是以单体为原料,通过各种聚合方式制备聚合物微球。第二类制备方法成本较低,操作相对简易,备受科研工作者和企业的喜爱。聚苯乙烯微球主要是 St 单体通过各种聚合方法得到的,而聚合方法又种类繁多,按照传统自由基聚合方式分为悬浮聚合、溶液聚合、本体聚合和乳液聚合。近几十年来,在传统乳液聚合的基础上,又发展起来无皂乳液聚合、分散聚合、种子乳液聚合、细乳液聚合、微乳液聚合、Pickering 乳液聚合等新方法。有研究者将不同的制备方法按照产物的粒径分类,对比不同聚合方法优缺点分类汇总得到表1。悬浮聚合法比较容易合成多功能的聚合物微球,但需要特殊的辅助手段才能制得粒径比较均匀的微球;分散聚合和种子聚合法是制备大粒径单分散高聚物微球的主要方法,无皂乳液聚合主要用于生产亚微米级聚合物微球,这里主要结合聚合反应机理对纳米-亚微米级 PSt 微球的制备方法和工业化生产 PSt 常用方法详加论述。

表1. 聚苯乙烯微球制备方法比较

3.1悬浮聚合

悬浮聚合是单体经过强烈机械搅拌分散在水中形成悬浮的小液滴而进行聚合的方式,其组成一般有单体、分散介质、分散剂和油溶性引发剂。悬浮聚合粒子主要通过单体液滴成核,产物粒径主要受搅拌和分散剂控制,粒径范围在0.01-5 mm 且分布较宽。苯乙烯的悬浮聚合通常在 80-85℃下进行,分散剂选择使用聚乙烯醇,为了提高聚合反应效率,也可以采用引发剂引发和热引发相结合来缩短聚合反应时间。聚合反应后期可以升高温度保温熟化一段时间,用以增加转化率。工业生产的 PSt 多采用此种方法,但得到的产物粒径较大,分布较宽,在对产物粒径要求很高时,一般不采用此法。

3.2传统乳液聚合

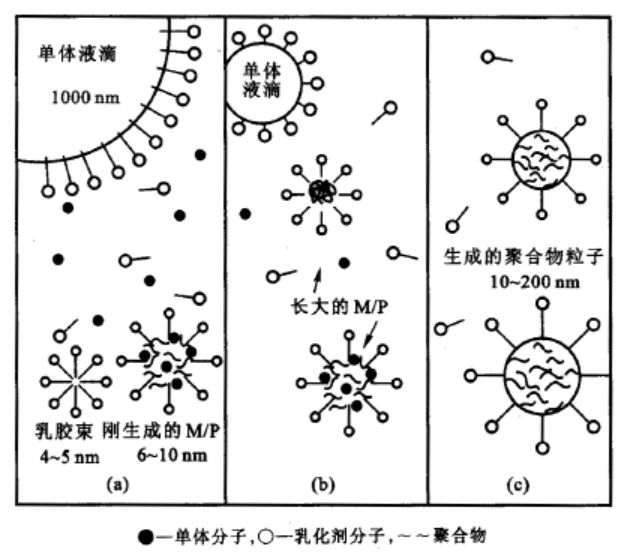

图1. 乳液聚合阶段的示意图

传统(或经典)乳液聚合的定义:单体在乳化剂和机械搅拌的作用下在水中分散成乳液状态的聚合方法,聚合基本配方由单体、水、水溶性引发剂、水性乳化剂四部分组成。乳液聚合的成核机理主要分为胶束成核机理,均相成核机理和单体液滴成核机理。在实际的乳液聚合过程中,几种成核机理是同时存在的,只是各种成核机理所占的比例不同。图 1 是 St 的乳液聚合阶段的示意图,按照乳液聚合的特点聚合过程被分为成核期(增速期),恒速期,降速期,并形成了经典的“Smith-Eward”理论。

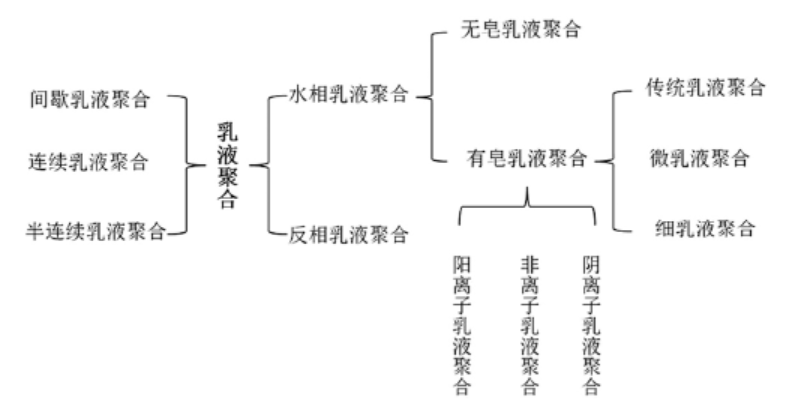

乳液聚合的优点是以水作为溶剂安全环保,传热速度快;聚合反应速度快,节约生产时间;胶乳直接使用,方便快捷。但同时由于微球表面的乳化剂等杂质难以完全除净,且需要破乳干燥等操作,在乳液聚合的基础上发展出了微乳液聚合、细乳液聚合和无皂乳液聚合等方法,有研究者将乳液聚合按照图 2 的方式进行分类。

图2. 不同乳液聚合方法分类图

3.3微乳液聚合

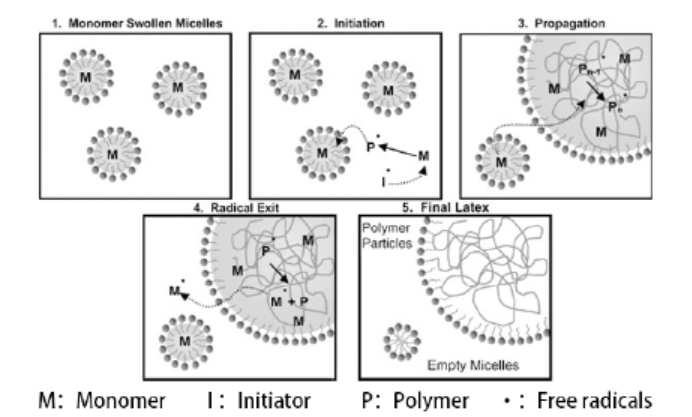

图3. 水溶性引发剂引发的典型水包油型微乳液聚合过程示意图

微乳液聚合(Microemusion polymerization)又称超微乳液聚合,是乙烯基单体的链增长行为被限制在一个微乳液相中的聚合反应。微乳液聚合的成核机理目前存有争议,有研究表明在高浓度的乳化剂条件下,形成了 10 nm~100 nm 的反应微元,它们捕捉水相自由基成核,并且整个聚合反应只有成核期,无恒速期,图 3 的示意图给出了水相引发的典型水包油型微乳液聚合过程中出现的形态。所形成的微乳液体系是热力学稳定态,但同时微乳液聚合也因为低固体含量和高表面活性剂,大大限制它的潜在用途。张欢欢将自制的衣康酸酯基 Gemini 表面活性剂加入到丙烯酸酯微乳液聚合体系,降低了乳化剂用量,获得高效乳化体系,并将聚丙烯酸酯微乳液用作织物印花粘合剂。

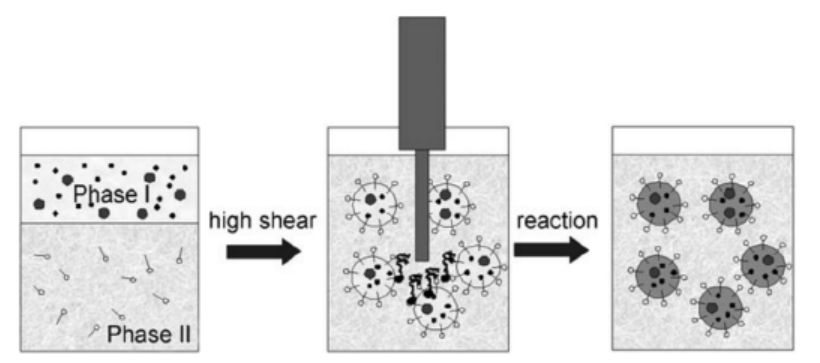

3.4细乳液聚合

细乳液聚合(Mini-emulsion polymerization)是一种采用了微乳化工艺,并在常规乳液聚合的基础上加入助乳化剂的聚合方法,在该体系中,由于单体液滴的尺寸很小,大部分表面活性物质吸附在液滴表面,更大的比表面积易捕捉初级自由基进入液滴内,所以细乳液聚合有着独特的单体液滴成核,聚合位点在液滴内部,或者在液滴的界面,细乳液过程机理如图 4 所示。细乳液聚合过程平缓,热量释放缓慢,便于工业生产中的实施;聚合产物稳定性好,产率高,可以提高耐溶剂性和其他性能,适合制备具有高包覆率的有机/无机复合纳米颗粒。贺用细乳液聚合方法制备Fe3O4/P(St/AA)纳米复合微球,并将制备的表面羧基化磁性高分子复合微球用于免疫分析测定。细乳液聚合法拓展了乳液聚合的应用范围,但相较于其他聚合方法,步骤繁多,工艺操作复杂。

图4. 细乳液聚合反应过程机理示意图

3.5无皂乳液聚合

无皂乳液聚合(Soap-free emulsion polymerization),“皂”就是指乳化剂,这种聚合方法是指在聚合反应过程中不添加乳化剂或乳化剂用量小于临界胶束浓度的乳液聚合。无皂乳液聚合是为了解决因乳化剂的添加导致微球在实际应用时对产品的不良影响应运而生的聚合技术。对于无皂乳液聚合机理的研究,目前存在几种关于成核方式的解释,包括均相沉淀成核机理、齐聚物胶束成核机理和凝聚成核等机理,受单体的溶解性影响,从水相中析出微粒的聚合度不同,水溶较强的单体从水相析出的初级粒子拥有较长的临界链长;水溶性较弱的单体,大量短链自由基形成类似胶束的结构,而且不稳定的初级粒子往往伴随着聚并行为的发生,所有机理都很难完全准确的描述粒子的成核过程,因为不同的成核方式可能同时存在,对于准确判断各种成核方式的比例是困难的。但粒子成核结束后,与乳液聚合有着相同的增长方式,聚合产物分子量较低,单分散性更好。

无皂乳液聚合反应机理区别于其他聚合方式的核心在于微球表面的离子基团或亲水基团的稳定机制。这些基团的来源主要有四种:可离子化的引发剂分解产生的碎片位于聚合物链末端,如硫酸盐;低分量的羧酸类单体,由于羧基(-COOH)的亲水性位于粒子表面;离子型单体一般带有强亲水基团,如羧酸钠和磺酸钠;亲水性的非离子型单体,如丙烯酰胺或(甲基)丙烯酰胺衍生物等。

现今伴随着无皂乳液聚合的发展,工艺技术得到了完善,产物的多样性得到了极大的丰富。相雪晨在无皂乳液聚合的连续相引入有机溶剂,提出了改进无皂乳液聚合法,制备出了的颗粒单分散性高且能长久放置苯乙烯乳液。范新龙研究 St 与多种不同亲水单体的共聚,通过一步无皂乳液体聚合技术制备了具有复杂形貌的单分散功能聚合物胶体粒子,对聚合物颗粒的可控相分离结构、分子量、尺寸的形貌调控与机理进行了研究。

无皂乳液聚合具有众多优点,此法节约了原料,降低了成本;省去了后续去除乳化剂的步骤,简化了操作工艺;产品纯净,单分散性良好,粒径在亚微米范围内;粒子依靠电荷稳定,这使得乳液抗冻,可长久贮存;并且可以通过共聚单体,制备出不同改性的功能微球。无皂乳液聚合过程本身就需要引入亲水性或离子型单体,这使得在和聚苯乙烯微球功能化的配合中显得相得益彰,是制备表面改性聚合物微球的优秀合成方法。

4.聚苯乙烯微球功能化方法

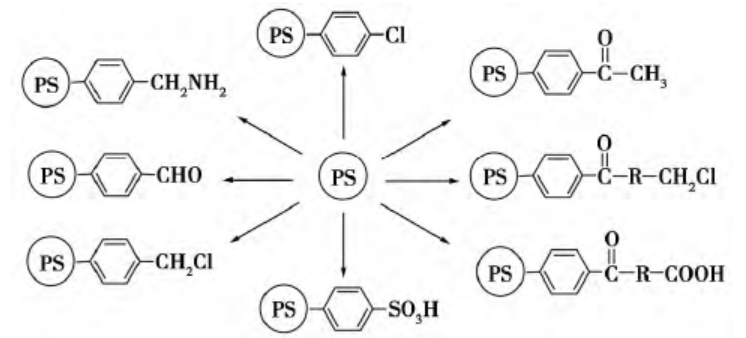

聚苯乙烯微球由于自身弹性低,没有极性基团可以与基体进行粘附等缺陷,大大限制了它的实际应用,为了扩展其应用领域而对聚苯乙烯微球进行改性变得十分有必要。聚苯乙烯微球的功能化方法主要是通过苯环的反应、烯烃双键的反应、特定官能团的反应等来进行改性。

目前聚合物微球的功能化可以按照加工方法不同,分为加工法和聚合法。加工法,即首先合成聚合物裸球,再进行后期加工处理得到功能化聚合物微球,处理包括但不限于溶胀、吸附功能分子或者颗粒,得到聚合物微球。加工法的基体易于制备或购买,但后处理过程繁琐复杂,粒径分布不均,且容易破坏微球结构。聚合法是将单体和功能单体引发聚合的同时形成表面官能化的高分子微球,其缺点在于聚合过程中的高温、氧化性引发剂等反应条件容易使得功能分子失活。

功能化的微球包括常见的磁性微球、荧光标记微球以及表面改性的聚苯乙烯微球等,而表面改性聚苯乙烯微球又包括氨基改性、磺化改性和羧基化改性聚苯乙烯微球等。

图 5 为常见的在聚苯乙烯表面引入的特定官能团,用以制备表面改性的聚苯乙烯功能微球。

原文整理自《单分散聚苯乙烯微球的功能化》,我们尊重作者杨斌斌原创。本文由科学指南针-费曼纳米归纳整理,关注我们了解更多科研干货。

费曼纳米优选

指南针商城上线 品牌试剂低至8折

商城链接如下:https://mall.shiyanjia.com/

小曼为大家优选了

以下几款不同规格的聚苯乙烯微球

均可在商城自助下单

欢迎各位小伙伴们咨询选购~

贺老师 15670949602 (同微信)

聚苯乙烯微球

关注费曼纳米公众号,获取更多科研资讯↓↓↓

您已经拒绝加入团体

您已经拒绝加入团体

2021-08-03

2021-08-03

10145

10145

0

0