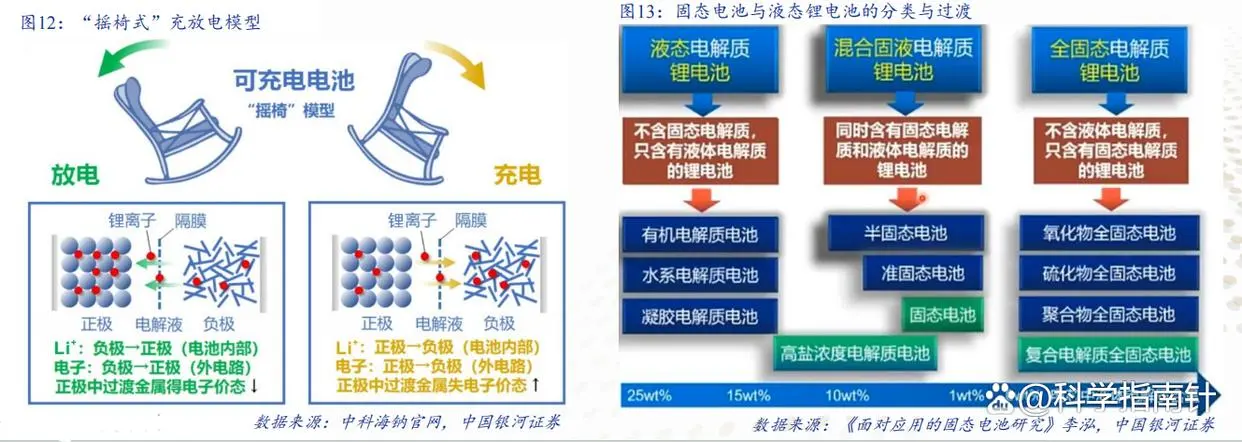

【摘要】 固态电池沿用了“摇椅式”充电原理,即锂离子在充放电时于正负极间迁移,经固态或液态电解质传输。

科学指南针-知识课堂

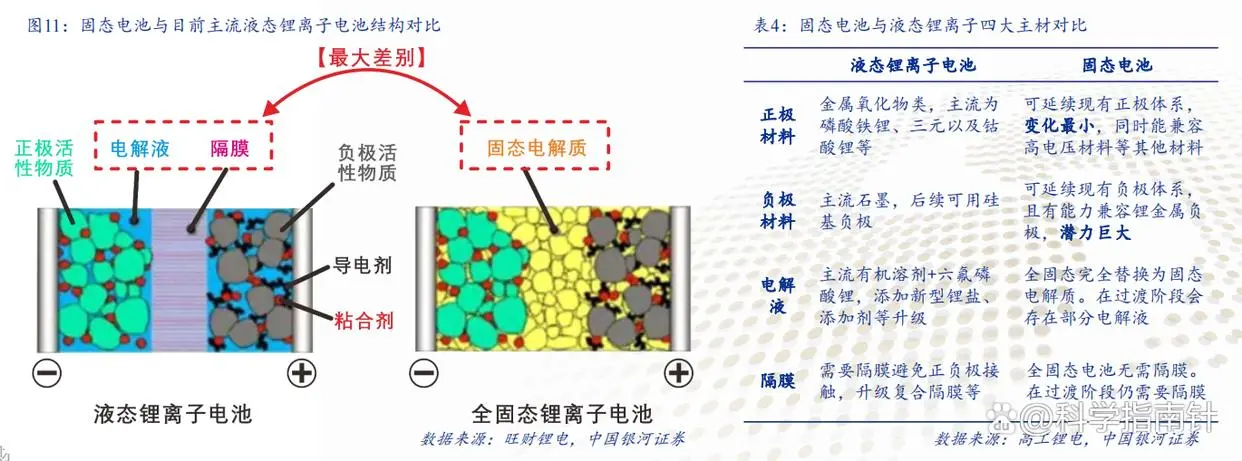

固态电池采用固态电解质,替代了传统LIB的电解液与隔膜,简化了结构并提升了性能。其正极可用高电压材料增强快充与能量密度,负极适配锂金属大幅提升能量密度,拓宽正极选择。因此,固态电池技术对产业链的影响依次为:隔膜>电解液>负极材料>正极材料。

图11:固态电池与目前主流液态锂离子电池结构对比

表4:固态电池与液态锂离子四大主材对比

图片源自固态电池深度报告

固态电池沿用了“摇椅式”充电原理,即锂离子在充放电时于正负极间迁移,经固态或液态电解质传输。因此,固态电池与LIB性能对比,可聚焦于主材参数。混合固液电解质电池作为过渡技术,仍含少量液态电解质与隔膜,旨在连接现有与全固态技术。全固态电池则是终极形态,分氧化物、硫化物及聚合物三种,均摒弃了液态成分。

图12:"摇椅式"充放电模型

图13:固态电池与液态锂电池的分类与过渡

图片源自固态电池深度报告

固态电池与传统电池对比

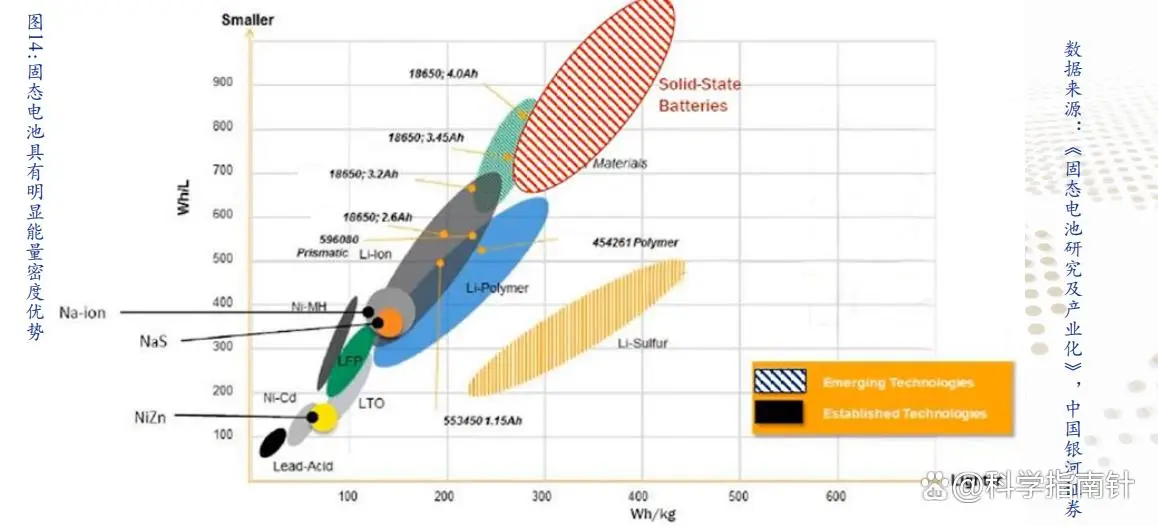

优势一:能量密度提升

固态电池能量密度高于传统液态锂电池。电池的能量密度是由电池的工作电压及比容量决定的。

1.正极材料升级:固体电解质具有较宽的电化学窗口,能适配高电压的正极材料,从而提升电池的工作电压。

2.负极材料升级:固体电解质还具有良好的对金属锂稳定性,能降低金属锂界面处的副反应并抑制锂枝晶的生长和刺穿。因此,全固态锂离子电池可使用高容量/高电压的正极材料以及高容量/低电位的金属锂负极,电池能量密度有望得到提升。

3.内部串联:结构简单。对于传统液态电池,在组装电池模组时,由于液体电解质具有流动性,需将单体先进行封装再进行串联组装;全固态电池由于各组分均不含液体,因此可先串联后封装;减少封装材料的使用,降低电池系统的重量和体积,进而提升电池能量密度。

相比传统液态锂电池能量密度200-300Wh/kg,固态电池采用固态电解质,其能量密度目前最高已达到500Wh/kg。相同体积的情况下,固态电池能提供的能量更多,电池的体积也更小。

图14:固态电池具有明显能量密度优势

图片源自固态电池深度报告

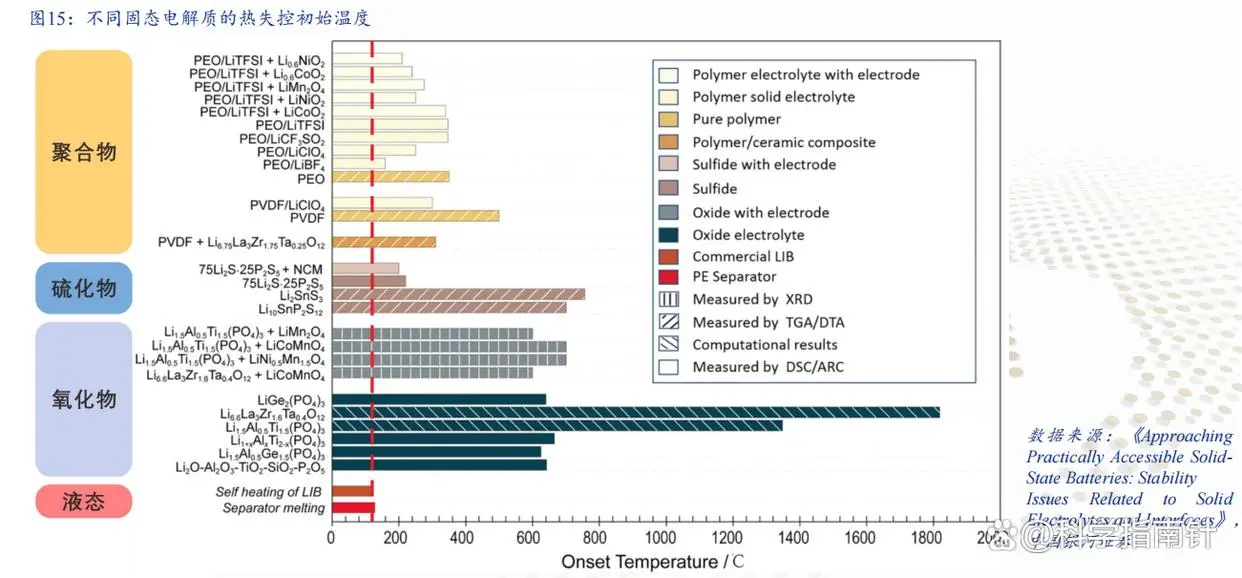

优势二:安全性能提升

1.传统锂离子电池的电解液使用可燃性有机溶剂,有泄露的风险,且在温度过高时有自燃和爆炸的危险。固态电解质不使用可燃性材料,热稳定性好、不易燃、不易爆,没有液体泄露的风险。

2.在低温下液体电解质中有时离子移动会变得迟钝,电池性能会下降,电压也会下降。而低温下固体电解质也不会像液体般地结冻,所以内部的电阻并不怎么上升,电池性能也并不怎么下降。由于固态电解质化学活性较稳定,受环境温度影响较小,因而在碰撞和挤压等情况下稳定性更高,起火概率不到传统锂电池二十分之一,是解决安全性问题的根本方法。

3.耐高温的优点在快速充电时也很有利。越是快速充电,电池的温度越高,耐高温的全固态电池能比现在的锂离子电池更快速地充电。

图15:不同固态电解质的热失控初始温度

图片源自固态电池深度报告

优势三:寿命长

电池的寿命因电解质的性质而异。因为锂离子电池不利用其他二次电池似的电池反应,所以电极老化少,寿命长,但是长期使用时还是可见电解质的老化。在这一点上,因为全固态电池的电解质比液体的老化更少,所以可进一步延长寿命。

优势四:结构简单、设计弹性大

设计弹性大。全固态电池能设计成不同的形状。比如可设计成几微米厚度的薄膜电池应用于微型电子领域,也可设计成大型电池应用于电网储能领域。

优势五:工艺突破

1. 固态电池与LIB在部分工艺及设备上存在兼容性。前端电极制造可沿用传统湿法工艺,旧产线设备经技改后可迁移使用,降低成本。半固态电池因含电解液,中后端工艺设备亦可兼容。固态电解质可在中端涂覆或后端通过“原位固化”技术形成。全固态电池则省略注液环节,生产流程更简化。

图16:湿法工艺下的固态电池制造流程

图片源自固态电池深度报告

2.固态电池倾向干法电极工艺,该技术无需溶剂,直接混合材料后通过压延、喷涂等方式成型。锂金属负极需干法生产,故固态电池更适配此路线。干法优势在于:省成本(去除了搅拌、干燥、溶剂回收等步骤),增能量(电极更厚),且环保(无有毒溶剂)。

图17:不同正负极材料的制造工艺

表5:干法和湿法工艺关键项对比

图片源自固态电池深度报告

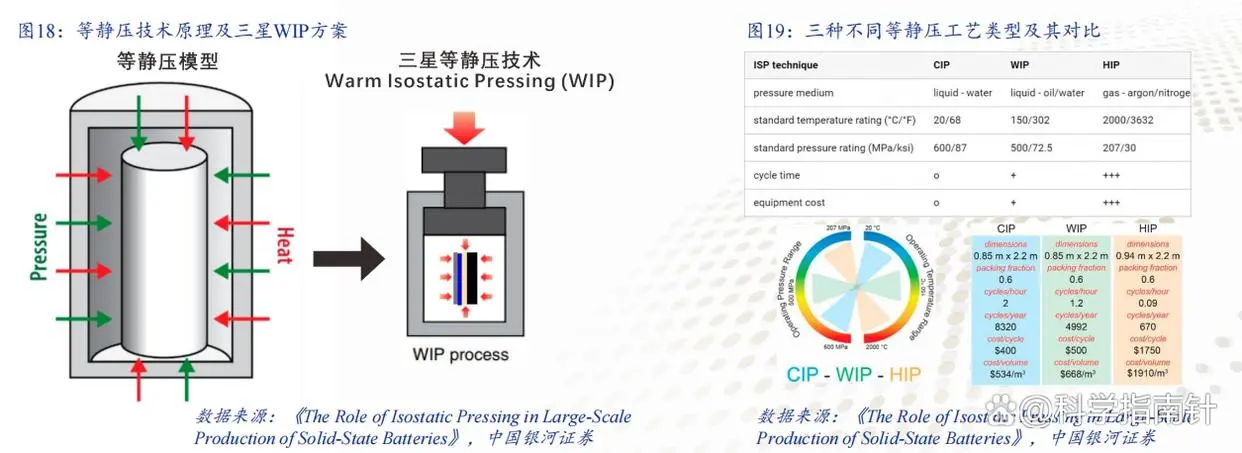

3. 固态电池组装需新增压实环节,确保固固界面良好接触,抑制锂枝晶。传统热压、辊压不足,等静压技术因其均匀施压优势被看好为量产关键。该技术利用液体或气体均匀施压,但面临温度、压力控制及生产效率等挑战,目前仅少数公司如三星成功应用。

图18:等静压技术原理及三星WIP方案

图19:三种不同等静压工艺类型及其对比

图片源自固态电池深度报告

4. 固态电池组装潜力显著,多层双极结构电芯近似“成组”,提升空间利用率,简化生产工艺。串联堆积降低内阻,提升能量密度与电流输出。封装、冷却、BMS系统均可优化,量产提效与降本潜力大。

图20:传统电池封装(左)与"双极"结构电池(右)的封装对比

图21:固态电池组装优势

图片源自固态电池深度报告

新能源电池材料测试

免责声明:部分资料来源于网络,如有侵权麻烦请联系我们

您已经拒绝加入团体

您已经拒绝加入团体

2024-09-06

2024-09-06

24708

24708

0

0