【摘要】 原子力显微镜(AFM)探头可以用于特定的光刻工作,并可以收回来检测所做的工作,但这种做法会降低探头的探针尖端,从而影响测量质量。

在精密系统的市场中,制造精度不断提高的小型部件是非常必要的。一些纳米尺度的特征被高度要求精确地加工,并被谷口预测在2020年达到亚纳米级别。然而,纳米加工和微细加工与它们自身的相关现象有关。在纳米尺度上,范德华力的影响更为明显,而在微尺度上,微凸体之间的粘附、断裂、表层形成和碎片形成都很重要。众所周知,材料断裂现象是多种多样的,因为它们是由一种材料的微观特性控制的,这种微观特性在不同的材料之间是不同的。

虽然设计超精密机床是为了达到这种超精密,加工节省其误差的份额,并需要在过程中补偿。因此,如果制造的功能,例如材料去除、部件去除、所获得的特征被检查并且预计非常接近规格,那么在纳米和微米尺度下制造可能不是非常确定的。在这种规模下,在过程中进行检查并纠正是否需要保持在前面讨论的原因的规范范围内变得非常重要。

这种过程中检测的方法已经在制造业中使用了几十年,使用不同的测量技术对机床的标准件。对标准刻度机进行了回顾。最近的传感器已被提出来测量具体的特征,如圆度,表面光洁度,和尺寸测量。对公共文献的搜索显示,在纳米尺度的过程中检测领域贡献不大。纳米光刻的角色塑造通常由用于去除材料的原子力显微镜(AFM)探针进行,显示质量测量降解,并根据相同的原理使用 AFM 进行纳米图案化和成像掩模修复。其他工作包括使用 AFM 尖端进行深度预测的多次划痕法。

原子力显微镜(AFM)探头可以用于特定的光刻工作,并可以收回来检测所做的工作,但这种做法会降低探头的探针尖端,从而影响测量质量。为了避免这种情况,本文提出在原子力显微镜探针的一个系统中增加一个用于光刻工作的探针,该探针由原子力显微镜探针设计并背靠背组装而成。原子力显微镜探头的测量质量不会受到其他降低任务的干扰。

在工程和科学领域,一个新的时代已经被触发,在这个时代,材料的特性可以在单个原子和分子的水平上被设计和控制。拟议的过程中检查服务于以下具体目标:(a)为纳米加工工艺提供使用背靠背探针(其中之一是原子力显微镜)的在线检测。(b)制造具有特定几何形状和特定特性的纳米器件。(c)以相应的精度检查和表征复杂形状。

主机系统描述

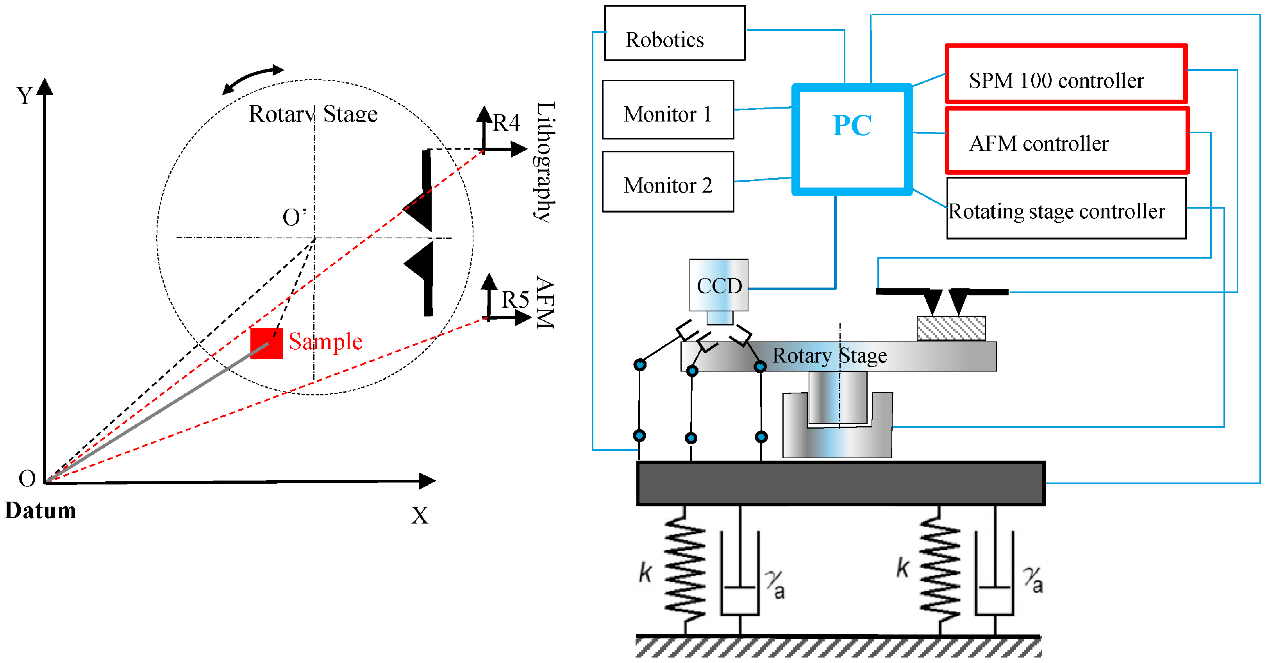

在前人研究的基础上,本文提出了一种基于原子力显微镜探针系统的纳米加工过程检测方法。主机系统是一个纳米机械手,一边用于样品制备和机器人操作,另一边用于纳米加工,例如带有过程检查的纳米光刻(图1)。该仪器包括纳米制造,在纳米尺度上对材料颗粒或部件进行过程检查、组装和检查/角色塑造。该仪器包括在一个单一的旋转阶段的所有操作,保持相同的数据的样品正在调查。

这个旋转舞台有三个区域。第一个是样品制备区。第二种是样品操作,装备有三个机械臂,每个机械臂具有三个自由度(DOF) ,在10毫米的运动范围内具有纳米分辨率。该操作区域通过分辨率为1μm 的 CCD 摄像机进行监控。这可以检查样品和探针。第三个区域是原子力显微镜(AFM)检查和过程中(即纳米加工)检查。

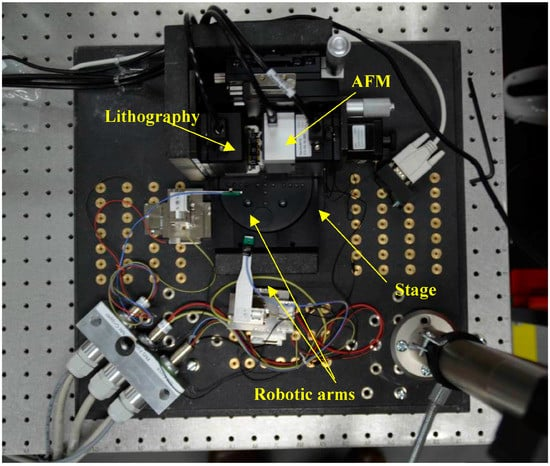

纳米加工包括数控纳米加工,如光刻,其探针背靠背安装到原子力显微镜(AFM)探针进行加工过程中的检查,这是一个新的特点。增加吸入装置以清洁正在进行的加工碎片。整个仪器的俯视图如图2所示。除了技术硬件如原子力显微镜、机械臂、旋转舞台等,大部分零件都是自制的。

图1. 集成机械手和整体坐标系的示意图。

图2. 纳米机械加工的纳米机械手平台。

所有组件都基于图3中描述的控制体系结构进行控制。突出显示的彩色控制器主要用于过程检查。一些振动可以注意到的原子力显微镜和切割探针,由于环境最小化通过隔离纳米机械手从地面振动控制阻尼表。

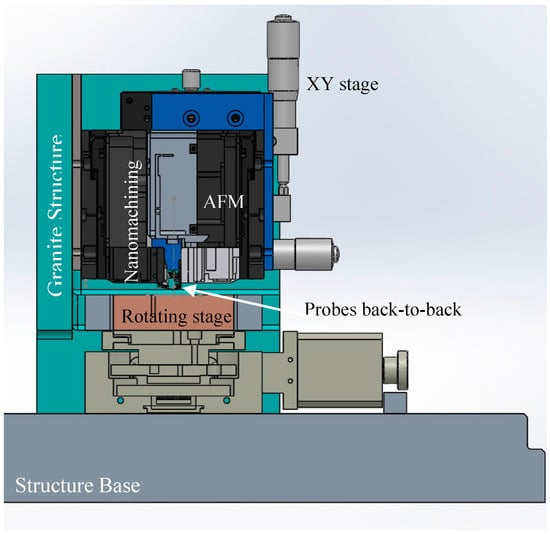

图3。纳米机械手的横截面与在制程原子力显微镜检查。

研究重点是在制品检验区。原子力显微镜安装在 XY 精密工作台(图3)上,每个轴都有锁,因此可以调整探头高度几毫米,以适应不同的零件尺寸。用于纳米加工的压电扫描仪安装在靠近原子力显微镜的单独平台上,该平台牢固地安装在支撑平台上。允许探针下的空间接收旋转台,并在需要时将样品置于两个探针下。

原子力显微镜(AFM)的最大扫描范围为 XY 110μm × 22μm,需要标准的 AFM 悬臂梁,而光刻机的扫描头 Nanite SH A110的测量范围与前面的 AFM 扫描头相似。原子力显微镜由 SPM200控制器控制,光刻头由 SPM100控制,速度可达60ms/行。因此,两个头是独立操作,但在一个脚本下工作时,其中光刻和检查的操作都是在一个循环中进行的,从人机界面计划的高级控制中获取命令。样品在光刻和原子力显微镜探针下的位置被控制。

1.Mekid, S. In-Process Atomic-Force Microscopy (AFM) Based Inspection. Sensors 2017, 17, 1194. https://doi.org/10.3390/s17061194.

您已经拒绝加入团体

您已经拒绝加入团体

2024-11-19

2024-11-19

4140

4140

0

0