【摘要】 通过权威实验揭示隔膜厚度如何影响锂离子电池性能,解析7μm隔膜的6.6%能效提升原理,探讨超薄隔膜技术突破与安全平衡策略。

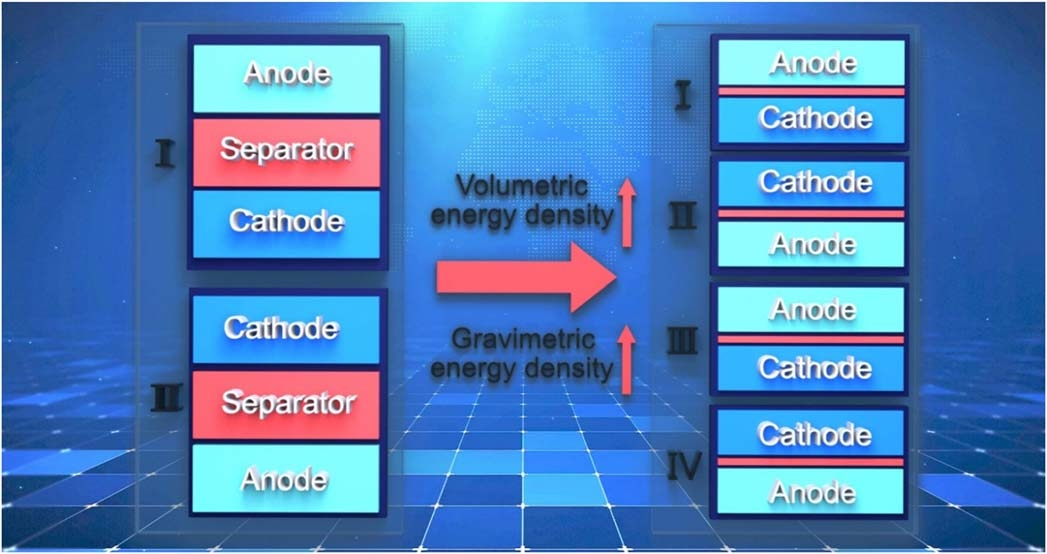

图1. 厚薄隔板电池的结构示意图:厚隔板电池只能集成两节电池。[1]

随着新能源汽车和储能设备需求激增,提升锂离子电池能量密度成为行业焦点。本文通过权威实验数据,揭示隔膜厚度优化对电池性能的关键影响,为电池技术创新提供新思路。

一、隔膜核心作用解析

作为电池内部的关键组件,隔膜承担着双重使命:①物理隔离正负极防止短路 ②储存电解液并形成离子传输通道。主流的聚乙烯/聚丙烯材质隔膜厚度通常在7-25μm,孔隙率维持在40%左右。

%E7%90%86%E8%AE%BA%E7%94%B5%E8%A7%A3%E6%B6%B2%E5%90%B8%E6%94%B6%E7%8E%87%EF%BC%8C(B)%E4%B8%8D%E8%80%83%E8%99%91%E9%97%B4%E9%9A%99%E7%9A%84%E5%AE%9E%E9%99%85%E7%94%B5%E8%A7%A3%E6%B6%B2%E5%90%B8%E6%94%B6%E7%8E%87%EF%BC%8C%E4%BB%A5%E5%8F%8A(C)%E7%94%B5%E6%B1%A0%E4%B8%AD%E4%B8%8D%E5%90%8C%E7%BB%84%E4%BB%B6%E7%9A%84%E5%AE%9E%E9%99%85%E7%94%B5%E8%A7%A3%E6%B6%B2%E5%90%B8%E6%94%B6%E7%8E%87%E3%80%82(D)%E9%94%82%E7%A6%BB%E5%AD%90%E7%94%B5%E6%B1%A0%E7%9A%84%E7%90%86%E8%AE%BA%E5%92%8C%E5%AE%9E%E9%99%85%E7%94%B5%E8%A7%A3%E6%B6%B2%E5%90%B8%E6%94%B6%E7%A4%BA%E6%84%8F%E5%9B%BE%E3%80%82%5B1%5D.png)

图2. 通过减薄隔膜厚度来减少电解液质量:(A)理论电解液吸收率,(B)不考虑间隙的实际电解液吸收率,以及(C)电池中不同组件的实际电解液吸收率。(D)锂离子电池的理论和实际电解液吸收示意图。[1]

二、厚度缩减带来能量跃升

中国科研团队通过Gr|NCM523电池实验证实:

- 隔膜厚度从25μm降至7μm时:

✓ 重量能量密度提升6.6%

✓ 体积能量密度激增17.3% - 极限测试中(1μm隔膜):

✓ Li|S电池重量能量密度达664.2Wh/kg

✓ 体积能量密度增长23.4%

三、增效背后的技术逻辑

1.质量减轻原理:隔膜占电池总质量17%,厚度缩减直接降低非活性材料占比

2.体积压缩优势:隔膜体积占比13%+电解液储存量30%,薄型化释放更多有效空间

3.电解液优化:薄隔膜减少电解液浸润量,提升能量密度同时降低材料成本

四、技术突破与安全平衡

尽管薄型化趋势明显,需注意:

- 安全风险:过薄隔膜可能增加短路概率

- 成本控制:精密制造工艺推高生产成本

- 工艺要求:需配套改进电极表面平整度

五、未来技术发展路径

1.新型复合隔膜材料的研发

2.涂层技术增强薄型隔膜安全性

3.智能制造降低超薄隔膜生产成本

4.配套电解液体系的协同优化

参考文献:[1] Gao-Long Zhu et al 2021 J. Electrochem. Soc. 168 110545

科学指南针以分析测试为核心,提供材料测试、环境检测、生物服务、模拟计算、科研绘图等多项科研产品,累计服务1800+个高校、科研院所及6000+家企业,获得了60万科研工作者的信赖。始终秉持“全心全意服务科研,助力全球科技创新”的使命,致力于为高校、院所、医院、研发型企业等科研工作者提供专业、快捷、全方位的服务。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-04-10

2025-04-10

3742

3742

0

0