【摘要】 本文解析碳酸盐沉淀法合成镁掺杂Li₁.₂Ni₀.₁₂Co₀.₁₂Mn₀.₅₆O₂正极材料的工艺过程,通过XRD、充放电测试及EIS阻抗分析揭示镁掺杂对锂离子电池能量密度与倍率性能的协同优化机制,为新能源汽车动力电池研发提供实验依据。

随着新能源汽车(含电动汽车、插电式混动车、电动两轮车)市场快速增长,开发高能量密度锂离子电池正成为行业核心课题。本研究通过碳酸盐沉淀法成功制备镁掺杂富锂锰基正极材料(Li₁.₂Ni₀.₁₂Co₀.₁₂Mn₀.₅₆O₂),系统分析镁元素替代对材料结构特性与电池性能的影响机制,为高倍率正极材料研发提供新思路。

一、前驱体合成与结构表征

采用碳酸盐共沉淀法合成的富锰前驱体(Ni₀.₁₅Co₀.₁₅Mn₀.₇CO₀.₃)及镁掺杂体系经XRD检测显示(图1),所有特征峰均与MnCO₃六方晶型标准谱匹配。

%20%E5%9B%BE%E6%A1%88.png)

图 1. 原始和掺镁富锰碳酸盐前驱体的 X 射线衍射 (XRD) 图案

镁掺杂样品未出现杂质峰,表明微量镁元素(≤3%)未改变前驱体主晶格结构。同步合成的富锂正极材料XRD图谱显示典型层状结构特征,证实镁掺杂未引发相变。

二、充放电特性与容量分析

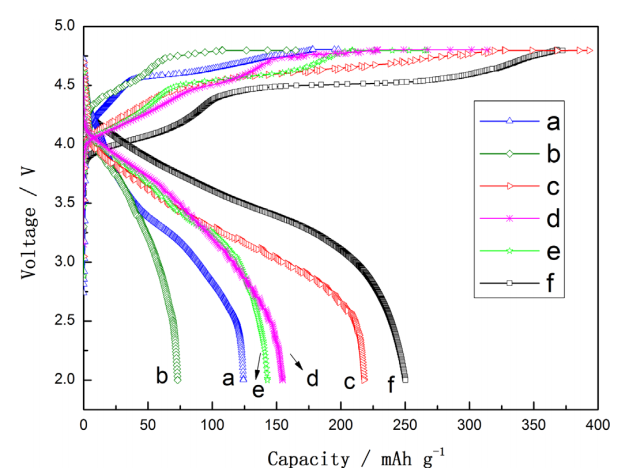

图2展示原始与镁掺杂材料在0.05C倍率(12.5mA/g)下的首周充放电曲线:

图2 原始和掺镁富锂锰基正极材料的初始充电/放电曲线

所有样品均呈现两段式充电特征:

1.斜坡区(<4.5V):对应LiMO₂组分脱锂及Ni²⁺/Co³⁺氧化

2.高压平台(>4.5V):源于Li₂MnO₃结构的Li₂O脱出

首周不可逆容量(15-20%)主要归因于:

- 电解质氧化(起始电位约4.65V)

- 晶格氧不可逆流失

三、镁掺杂对反应动力学的提升

通过交流阻抗谱(EIS)分析循环30周后样品(图3):

%20%E5%92%8C%20SP6%20(Li1.2Ni0.12%20Co0.12Mn0.56O2)%20%E7%9A%84%E5%A5%88%E5%A5%8E%E6%96%AF%E7%89%B9%E5%9B%BE.png)

图3 30 个循环后 SP3 (Li1.2Ni0.12Co0.12Mn0.536Mg0.024O2) 和 SP6 (Li1.2Ni0.12 Co0.12Mn0.56O2) 的奈奎斯特图

等效电路拟合显示:

- 镁掺杂样品Rct值(3909Ω)较原始样品(6841Ω)降低45%

- Warburg阻抗减小印证锂离子扩散系数提升

该结果与倍率性能测试(0.1C容量达205.4mAh/g)高度吻合,表明镁掺杂通过增强电子传导性优化反应动力学。

四、优化结论与工程价值

1.元素替代策略:Mn位点0.03摩尔量镁掺杂效果最优

2.性能平衡:牺牲8-10%初始容量换取倍率性能提升

3.失效机制:氧流失控制是后续改性重点方向

本研究验证镁掺杂技术可有效提升富锂锰基材料功率特性,适用于需快速充放电的新能源汽车动力电池场景。

科学指南针充分发挥互联网技术和业务优势,在国内率先打造出业界领先的线上化、数字化的科研服务基础设施,在行业内首创用户自主下单、服务全流程追踪、测试“云现场”等模式,进一步提高了大型科学仪器设施开放共享和使用效率,以实际行动助力科技创新。现已发展成为中国专业科研服务引领者,已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-03-24

2025-03-24

3115

3115

0

0