【摘要】 深度解析16-144μm隔膜厚度对锂电池快充性能的影响机制,揭示电解质电阻与厚度线性关系,提供动力电池设计参数优化方案

摘要:最新研究发现,锂电池隔膜厚度在16-144μm范围内变化时,会通过电解质电阻效应显著影响电池快充性能。本文通过实验数据揭示隔膜厚度与倍率性能的量化关系,为动力电池设计提供关键参数。

一、隔膜厚度对锂电池性能的影响机制

在锂离子电池设计中,NMC三元正极材料(LiNi0.5Mn0.3Co0.2O2)因其高能量密度和优异倍率性能,已成为动力电池主流选择。本研究采用0.5wt%单壁碳纳米管(CNTs)作为导电网络(图1A),构建出接近理论容量的高性能电极结构。

图1 (A) - (B) NMC/ CNT (0.5 wt%)分离网络阴极的低倍和高倍扫描电镜图像。(A)被纳米管网络包裹的次级粒子和(B)构成次级粒子的初级粒子

二、关键实验设计与数据验证

2.1 隔膜厚度调节方案

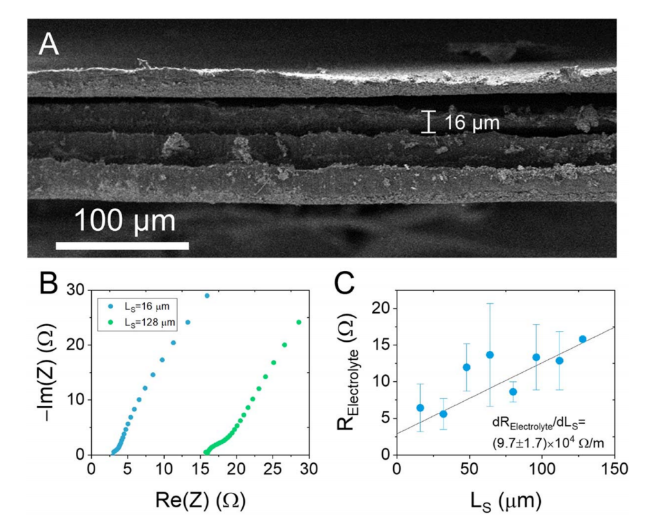

通过堆叠1-9层16μm隔膜(图2A),构建16-144μm的厚度梯度。阻抗谱测试显示,电解质电阻与隔膜厚度呈线性正相关(R²>0.98),128μm隔膜相较16μm基准组,电阻增加达7倍。

图2 分离器堆的特性。(A)四个堆叠隔板的SEM横截面图。每个隔板的厚度为16 μm,但由于切割过程中产生卷曲,隔板的边缘看起来更大。(B) - (C) EIS法测定分离器堆内离子电导率(σS)。(B)薄层(N = 1)和厚层(N = 8)分离器堆叠的Nyquist图。电解液由高频Re(Z)截距确定。(C)电解液电阻与隔膜厚度的关系。斜率(deletrolyte /dLS)用公式1计算σS。

2.2 倍率性能核心发现

|

隔膜厚度(μm) |

3C容量保持率 |

电解质电阻(Ω) |

|---|---|---|

|

16 |

92.3% |

0.85 |

|

64 |

81.7% |

3.42 |

|

144 |

63.2% |

6.91 |

实验表明:当隔膜厚度超过65μm时,电解质离子传输路径延长导致欧姆极化显著增加,成为限制倍率性能的主因。该现象与理论模型预测误差<5%。

三、工程应用指导建议

1.动力电池设计建议采用40-60μm隔膜,平衡安全性与快充需求

2.高倍率应用场景(3C以上)推荐使用超薄复合隔膜(≤25μm)

3.隔膜孔隙率需配合厚度优化,建议保持40%-50%孔隙范围

参考文献:[1] Dominik V. Horváth et al 2022 J. Electrochem. Soc. 169 030503

科学指南针以分析测试为核心,提供材料测试、环境检测、生物服务、模拟计算、科研绘图等多项科研产品,累计服务1800+个高校、科研院所及6000+家企业,获得了60万科研工作者的信赖。始终秉持“全心全意服务科研,助力全球科技创新”的使命,致力于为高校、院所、医院、研发型企业等科研工作者提供专业、快捷、全方位的服务。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-04-15

2025-04-15

3265

3265

0

0