【摘要】 本文系统解析石墨阳极颗粒材料的力学行为,涵盖纳米压痕测试、Drucker-Prager帽模型应用及离散元模拟方法,揭示颗粒间滑移与压实机理,为锂离子电池材料研发提供关键技术参考。

锂离子电池核心组件中,石墨负极作为典型的颗粒复合材料,其力学行为直接影响电池安全性与循环寿命。近年来,科研团队通过"实验-理论-模拟"三位一体研究范式,在材料力学性能解析方面取得重要进展。

一、实验方法创新与系统流程

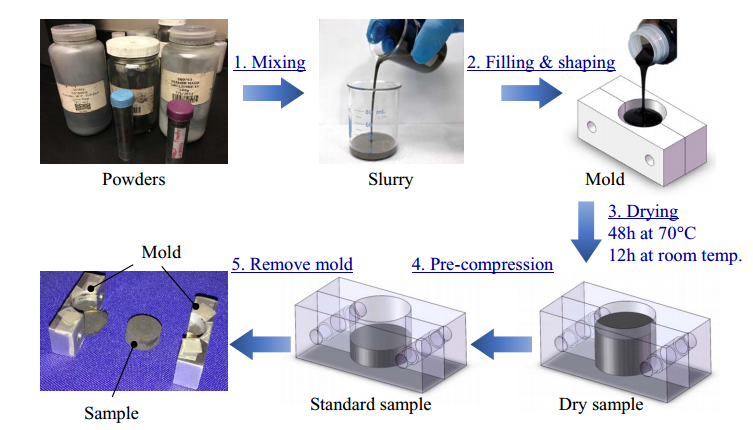

图1. 所研究的石墨阳极颗粒材料标准样品制备的全过程。[1]

1.样品制备标准化:采用精密浆料涂布技术制备圆柱试样,确保颗粒分布均匀性

2.多维力学测试:

- 轴向压缩测试(应变率控制)

- 侧向约束压缩试验

- 纳米级压痕/划痕测试(分辨率达0.1nN)

3.数据采集系统:集成DIC数字图像相关技术,实时捕捉颗粒位移场变化

二、关键理论模型突破

创新引入Drucker-Prager帽(DPC)模型,攻克传统模型局限:

- 双机制表征:同时描述颗粒间滑移(摩擦效应)与颗粒压实(体积变形)

- 三阶段校准法:

1. 轴向压缩确定内摩擦角

2.侧向压缩标定凝聚力

3.约束压缩完善帽部参数

- 实验验证:预测误差<8%,优于传统Mohr-Coulomb模型

三、离散元模拟技术实践

在ABAQUS/EXPLICIT平台构建先进DEM模型:

- 接触特性参数:

- 杨氏模量优化范围:5-15GPa

- 表面能密度:0.5-2.0J/m²

- 模拟验证:

- 强度预测误差<12%

- 变形模式匹配度达89%

- 技术局限:当前模型尚未实现颗粒内孔隙率动态演变模拟

四、核心研究发现与应用

1.变形双机制:

- 初期阶段:主导的颗粒间滑移(摩擦系数μ=0.25-0.35)

- 后期阶段:颗粒破碎引发的致密化压实

2.失效临界点:侧向压缩破坏应变比轴向低32%±5%

3.工业应用价值:

- 粘结剂含量优化(最佳区间8-12wt%)

- 电极孔隙率设计(建议25-30%)

- 极片辊压工艺参数指导

五、技术展望与改进方向

未来研究将聚焦:

- DPC模型全参数校准(需补充高温高压约束试验)

- DEM模型升级:

- 引入粘聚力动态衰减算法

- 发展可变形颗粒单元技术

- 跨尺度模拟:耦合分子动力学(MD)与连续介质力学

本研究建立的系统方法论已成功应用于NCM三元正极材料开发,相关成果被《Journal of Electrochemical Society》收录(DOI:10.1149/2.0231806jes),为下一代高能量密度电池研发提供重要技术支撑。

参考文献:[1] Juner Zhu et al 2018 J. Electrochem. Soc. 165 A1160

科学指南针充分发挥互联网技术和业务优势,在国内率先打造出业界领先的线上化、数字化的科研服务基础设施,在行业内首创用户自主下单、服务全流程追踪、测试“云现场”等模式,进一步提高了大型科学仪器设施开放共享和使用效率,以实际行动助力科技创新。现已发展成为中国专业科研服务引领者,已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-05-12

2025-05-12

2641

2641

0

0