疲劳试验机

100.0%

好评率

部分论文致谢

项目简介

疲劳试验机用于进行测定金属、合金材料及其构件(如操作关节、固接件、螺旋运动件等)在室温状态下的拉伸、压缩或拉压交变负荷的疲劳特性、疲劳寿命、预制裂纹及裂纹扩展试验。

疲劳试验机一般分为以下几类:

1、按照加载方式可分为 :拉-压疲劳、弯曲疲劳、扭转疲劳等;

2、按照应力比可分为:对称疲劳、非对称疲劳;

3、按照试验环境可分为:室温疲劳、低温疲劳、高温疲劳、腐蚀疲劳等;

4、按照破断时应力循环周次可分为:低周疲劳、高周疲劳;

5、按照频率可分为:低频疲劳、中频疲劳、高频疲劳、超高频疲劳;

{{moduleItem.modulename}}

样品要求

1. 可参考标准:GB/ T 12443—2007 《金属材料 扭应力疲劳试验方法》、GB/T6398-2017《金属材料 疲劳试验 疲劳裂纹扩展方法》、GB/ T 15248—2008 《金属材料轴向等幅低循环疲劳试验方法》、 QB/ T 2819—2006 《软质泡沫材料长期疲劳性能的测定》、GB/T 3075-2008《金属材料 疲劳试验 轴向力控制方法》、GB/T 26077-2010 《金属材料 疲劳试验 轴向应变控制方法》

2. 以标准上仅供参考,目前可测金属、合金材料等室温和高温条件下的拉伸、弯曲疲劳特性、疲劳寿命(S-N曲线、E-N曲线)、断裂韧度、预制裂纹及裂纹扩展试验等,请具体咨询

常见问题

1. 低周疲劳和高周疲劳是如何界定的?

1. 低周疲劳:是指材料或构件在接近或超过其屈服强度的循环应力作用下,在低于10^4~10^5次塑性应变循环产生的失效。由于其应力超过弹性极限,产生较大塑性变形,应力应变不成比例,其主要参数是应变,也常称为应变疲劳。对于具有明显屈服阶段的金属材料来说,材料进入屈服后,应力保持不变,因此应力-寿命曲线(S-N曲线)不能用来描述低周疲劳性能,通常采用的是应变-寿命(ε-N )曲线;

应变-寿命曲线

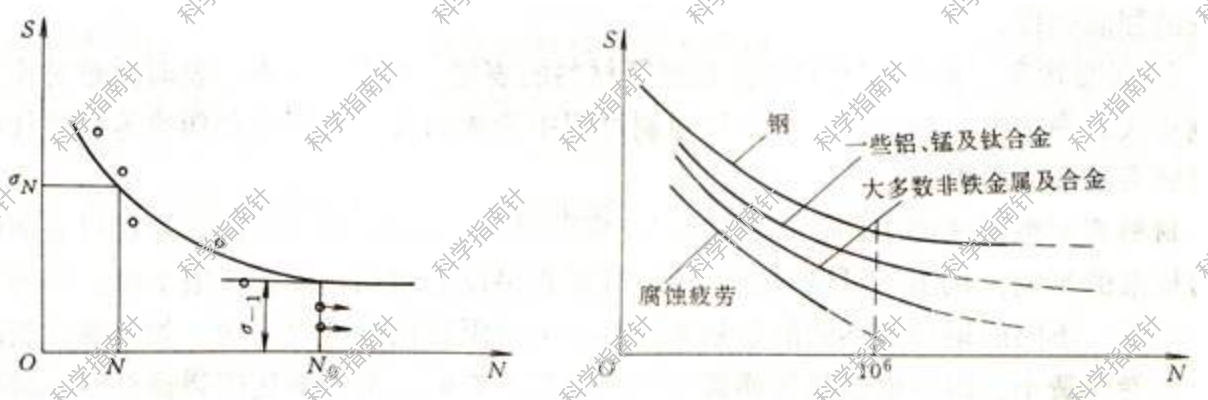

2. 高周疲劳:材料在低于其屈服强度的循环应力作用下,经104-105以上循环次数而产生的疲劳。高周疲劳产生的变形 往往是弹性变形,一般常见的疲劳多属于这一类疲劳,常称为应力疲劳。材料的高周疲劳性能,用作用应力S与到破坏时的寿命N之间的关系描述。特别地,当应力比R=-1时,即对称恒幅循环载荷下,试验给出的应力-寿命曲线,是材料的基本疲劳性能曲线,称为S-N曲线或Wöhler曲线,如下图所示:

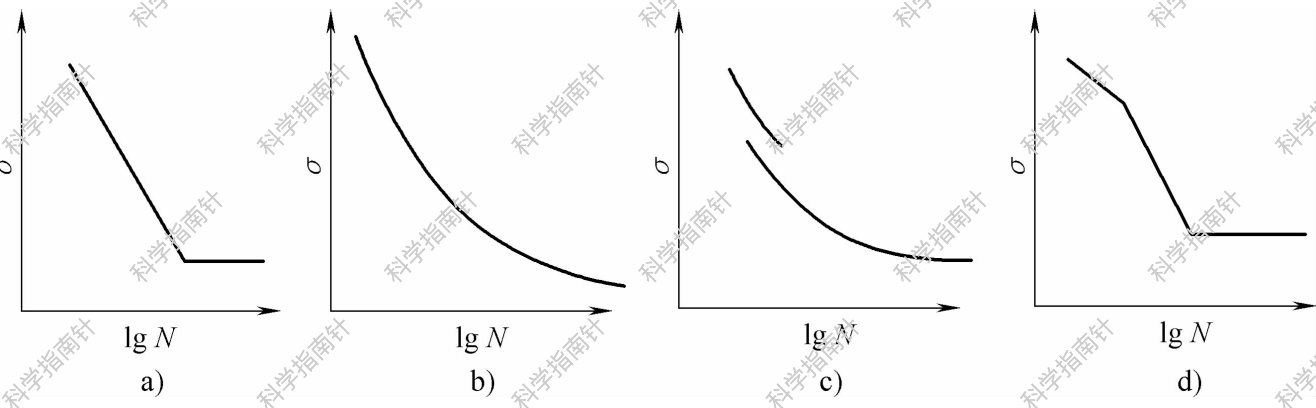

S-N曲线及常见金属的疲劳性能曲线

由S-N曲线可知,在给定的应力比下,应力越小,寿命越长。当应力S小于某极限值时,试件不发生破坏,寿命趋于无限长,此时所对应的的应力S的极限值 称为材料的疲劳极限。由于疲劳极限是由试验给出的,试验又不可能一直做下去,故在许多试验研究的基础上,“无限长”一般被定义为:钢材:10^7次循环;焊接件:2×10^6次循环;有色金属:10^8次循环,所对应的应力称为材料的条件疲劳极限。满足S<Sf 的设计,即无限寿命设计。

2. 什么是S-N曲线?金属材料做S-N曲线需要如何设置条件?

S-N曲线 (S-Ncurve)应力与至破坏循环数的关系曲线。应力可为最大应力、最小应力、应力范围或应力幅。此曲线表示规定平均应力、应力比或最小应力下的S-N关系。通常指 50%存活率下的这种关系。N通常采用对数标尺,而 σ则常用线性标尺或对数标尺。

疲劳失效以前所经历的应力或应变循环数称为疲劳寿命,一般用N表示。试样的疲劳寿命取决于材料的力学性能和施加的应力水平。一般来说,材料的强度极限越高,外加的应力水平越低,试样的疲劳寿命就越长;反之,疲劳寿命就越短。表示这种外加应力水平和标准试样疲劳寿命之间关系的曲线称为材料 S-N曲线(如图1) ,简称为 S-N曲线。因为这种曲线通常都是表示中值疲劳寿命与外加应力间的关系,所以也称为中值 S-N曲线。又因为这种曲线为德国人Wöhler首先提出,所以又称为Wöhler曲线。

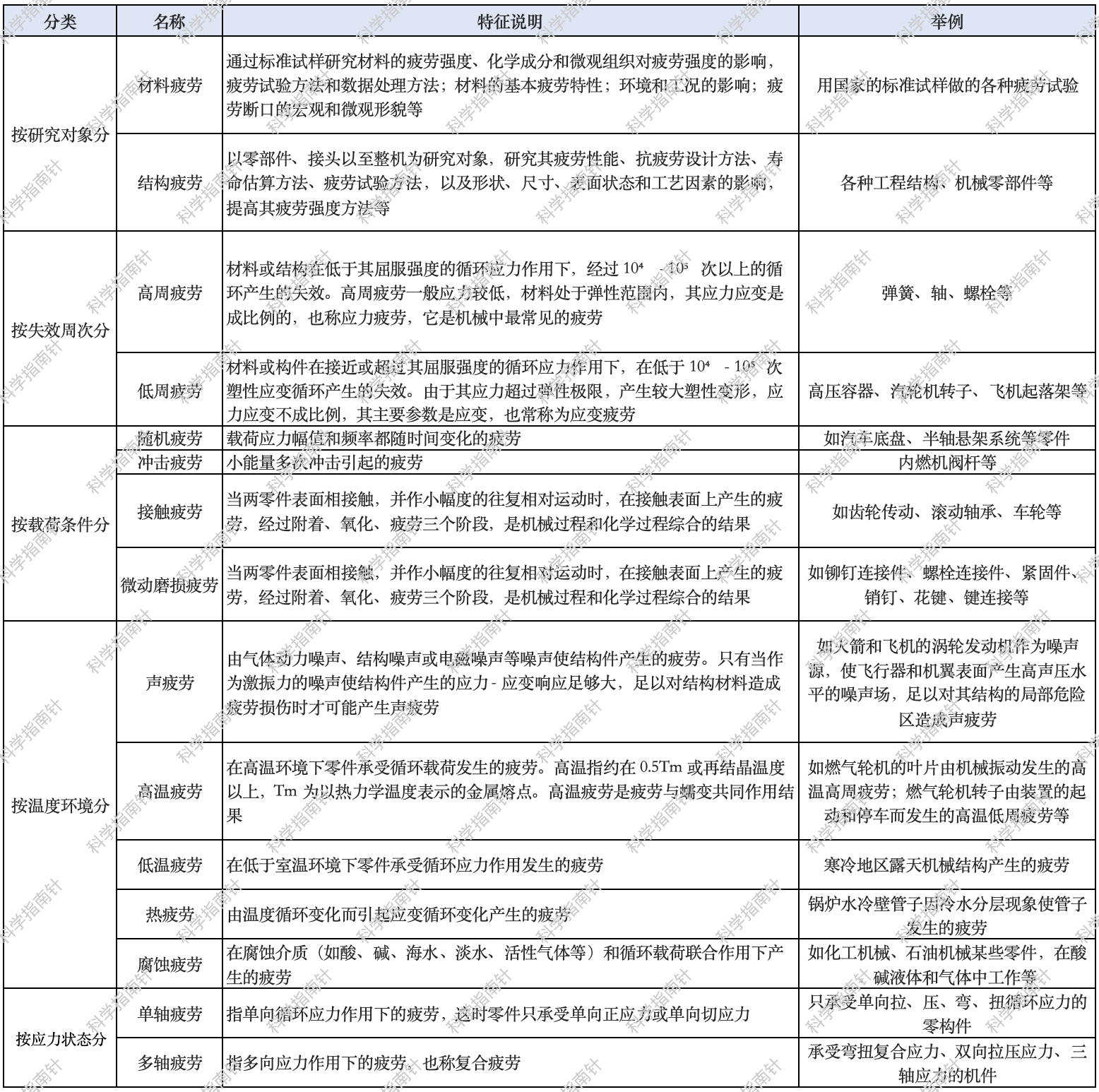

图1:材料S-N曲线的主要形式

S-N曲线通常取最大应力 σmax为纵坐标,但也常取应力幅 σa为纵坐标。S-N曲线中的疲劳寿命通常都使用对数坐标,而应力则有时取线性坐标,有时取对数坐标,二者均统称为S-N曲线。S-N曲线的左段在双对数坐标中一般是一条直线,在单对数坐标中一般不为直线,但由于用直线表示比较简便,在单对数坐标中也常简化为直线。S-N曲线的右段则可以分为两种形式:第一种形式 (见图1a)有一明显的水平区段,为结构钢和钛合金的典型形式;第二种形式 (见图1b)没有水平区段,是非铁金属和腐蚀疲劳的典型形式。

金属材料做S-N曲线需要如何设置条件,以下仅为示范,需根据材质进行分析确认:

金属材料试验时,用成组法测试,一般取3-5级别应力水平,每个条件下测试3-5样;一般材料第一级应力水平一般取断裂强度的0.3-0.45倍,若第一根应力水平未断裂,第二级应力水平一般增加3%-5%,反之降低3%-5%。

3. 常见参数表征含义简介

1. 应力比r:常用0.06、0.1、-1;

2. CCT:中心裂纹拉伸试样;

3. CT:紧凑拉伸试样;

4. △Kth:疲劳裂纹扩展门槛值;

5. △K:复合应力强度因子

6. α:裂纹长度;

7. dα/dN:疲劳裂纹扩展速率;

8. KIC:断裂韧性;

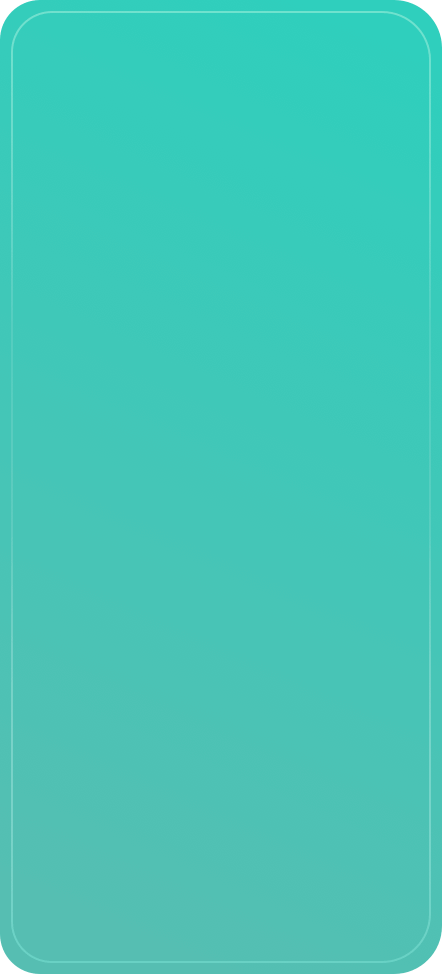

4. 疲劳测试有哪些类型,分别有什么特征

5. 什么是疲劳极限

对于结构钢和钛合金等S-N曲线上有水平区段的材料,与此水平区段相应的最大应力σmax称为材料疲劳极限,简称疲劳极限。S-N曲线上的水平区段,意味着在与它相应的应力水平下,试样可以承受很多次循环而永不破坏。因此,可以把疲劳极限定义为疲劳寿命很大时的中值疲劳强度。结构钢S-N曲线的转折点一般在 107周次以前,因此,一般认为,结构钢试样只要经过107周次循环不破坏,则可以承受很多次循环而永不破坏。

在S-N曲线上,非水平区段对应的最大应力σmax称为条件疲劳极限。对于腐蚀疲劳和非铁金属,其S-N曲线没有水平区段,因此不存在真正的疲劳极限。但是,在107 ~108 周次循环以后,其S-N曲线渐趋平坦,因此一般以107或108 周次循环失效时的最大应力σmax作为条件疲劳极限,这时的失效循环数称为循环基数。循环基数取为107周次循环时,可以不特别注明。循环基数取为其他循环数时,必须同时注明其循环基数 。因此,对于非铁金属和腐蚀疲劳等没有水平区段的情况,当未注明循环基数时,意味着循环基数为107周次循环。但这时的疲劳极限仍为条件疲劳极限,而不像结构钢和钛合金在常温空气介质下那样的真正疲劳极限。

材料疲劳极限随加载方式和应力比的不同而异。因为决定材料疲劳强度的是应力幅 σa,所以一般都以对称循环下的疲劳极限作为材料的基本疲劳极限。材料疲劳极限一般均用标准圆形试样试验得出。材料的对称弯曲疲劳极限用 σ-1表示,对称拉-压疲劳极限用 σ-1z表示,对称扭转疲劳极限用 τ-1表示。符号中的下标-1表示应力比 R=-1。又因三者中以对称弯曲疲劳试验最为方便,所以一般都以对称弯曲疲劳极限来表征材料的基本疲劳性能,许多手册中给出的材料疲劳性能数据往往只限于对称弯曲疲劳极限 σ-1。圆形截面对称平面弯曲载荷下的疲劳极限一般与圆试样旋转弯曲下的疲劳极限接近相等,因此二者往往不加区别。

但是,S-N曲线的水平区段实际上也并非真正水平。高周次 (109周次)的疲劳试验表明,当试验周次继续增加时,试样的疲劳强度仍在不断下降,只是降低得不明显而已。因此,通常得出的疲劳极限,只是107周次时的疲劳极限,并非真正的疲劳极限。而使用三参数S-N曲线方程则可以推算出无限寿命下的疲劳极限。由于107 周次循环的疲劳极限已经沿用至今,我们仍以通常的符号 σ-1表示,而用 A或 σ-1∞ 来表示由三参数S-N曲线方程计算出的无限寿命下的疲劳极限。

您已经拒绝加入团体

您已经拒绝加入团体

可享受最低

可享受最低 元的信用额度,先测后付0元下单

元的信用额度,先测后付0元下单

元无门槛现金免单券

元无门槛现金免单券

积分加速得,千万好礼等你兑

积分加速得,千万好礼等你兑