【摘要】 在研究中,通过建立电热模型并基于带有对位片的8Ah软包型三元锂离子电池进行实验来分析这些不一致的特性。

大型锂离子电池由于其灵活的形状设计、更轻的重量、更高的比能量和紧凑的布局,越来越多地应用于电动汽车的储能系统。然而,锂离子电池的大热梯度会导致性能下降和不可逆转的安全问题。各种工作模式下最高温度位置的差异使得精确的温度监测变得复杂。因此,充分了解大型锂离子电池的温度不一致性至关重要。

在研究中,通过建立电热模型并基于带有对位片的8Ah软包型三元锂离子电池进行实验来分析这些不一致的特性。对于温度分布不均匀的特点,分析结果表明,其主要原因是电池系统内部发热不均匀以及两个极耳的影响。对于最高温度位置的演变,本研究比较了正极片和电池主体的最大温升。结果表明,工作温度对主电池体的最大温升有更大的影响,因为与正极片和负极片相比,其电阻强烈依赖于工作温度。此外,电池热管理系统(BTMS)预计将采用电热模型,以缓解电池温度不一致的问题。

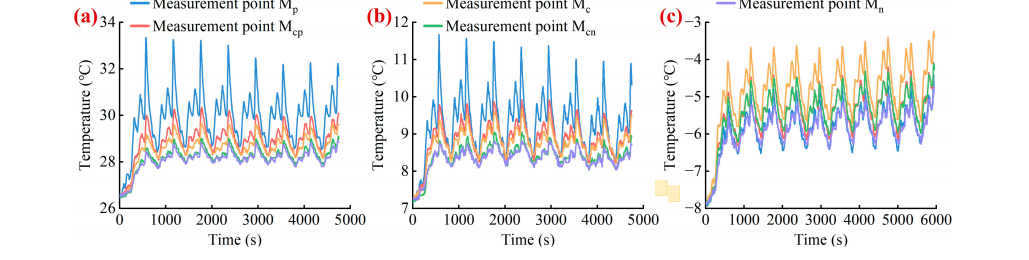

图 1 不同环境温度下 FUDS 测试曲线下软包电池的热响应。 (a) 25°C。 (b) 5°C。 (c)-10°C【1】。

图2。袋式电池在不同环境温度下的NEDC测试曲线下的热响应。(a)25C。(b)5C。(c)-10℃【1】

袋式电池在不同环境温度下的FUDS和NEDC测试曲线下的热响应分别如图1和图2在25摄氏度和5摄氏度的工作温度下,电池的最高温度出现在测量点Mand,而电池的最低温度通常出现在测量值Man或Mn。

然而,当工作温度降至10摄氏度时,最高温度的位置将逐渐从正极接线片转移到主电池体的中心。根据8Ah带对位片的软包型三元锂离子电池的实验数据以及现有文献报道的锂离子电池的热行为,不同工作温度或电流下的最高温度位置存在差异在大多数大型锂离子电池中。本研究将这种热特性和电池平面内温度分布不均匀统称为电池温度不一致性,并通过建立电热模型进行分析。

具体来说,通过计算各测量点的生热率,比较有和没有的模型的温度预测精度,分析了温度分布不均匀的特点。结果表明,随着工作温度的降低,各个测量点的发热率以及各个测量点之间的不均匀性可能会增加。此外,结合两个选项卡效应的热模型可产生卓越的预测精度。这些表明该特性主要归因于发热不均匀和两个极耳的影响。关于温度场的演变,本研究比较了不同工作温度下正极片(测量点Mp)和主电池体(测量点Mc)之间最大温升的变化,结果表明工作温度具有对测量点Mc影响较大。

随后,计算测量点Mp和Mc处的电阻变化,并得到相同的结论。主要原因是,作为一个复杂的电化学系统,电池主体的电阻很大程度上取决于工作温度。

总之,提前获得锂离子电池的热动态为BTMS的设计提供了强有力的指导,并且电热模型也有望用于BTMS以减轻运行过程中的温度不一致。在未来的工作中,电热模型的物理机制将进一步改进,以提高跟踪电池热行为的性能。电热模型将在较大的电池上进行测试,以确定随着电池尺寸的增加不一致效应的规模。大型锂离子电池的详细热动力学和电热模型的局限性也将在极端温度下得到进一步探索。

【1】Yu, C.; Zhu, J.; Wei, X.; Dai, H. Research on Temperature Inconsistency of Large-Format Lithium-Ion Batteries Based on the Electrothermal Model. World Electr. Veh. J. 2023, 14, 271. https://doi.org/10.3390/wevj14100271

科学指南针在全国建立31个办事处和20个自营实验室,拥有价值超2.5亿元的高端仪器。检测项目达4000+项,覆盖材料测试、环境检测、生物服务、行业解决方案、模拟计算等九大业务。累计服务1800+个高校、科研院所及6000+家企业,获得了60万科研工作者的信赖。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2024-10-16

2024-10-16

3797

3797

0

0