【摘要】 采用Li-O2电池系统验证了PEK纳米纤维膜作为电池隔膜的优越适用性。

隔膜的结构和性能对整个电池系统的性能影响很大,包括能量密度、安全性和循环稳定性。典型的分离器,如聚丙烯(PP)和玻璃纤维(GF)已经成功地在商业上使用。然而,它们固有的缺点,如PP的热稳定性差,GF的亲水性高,机械性能差,限制了电池性能和安全性能。

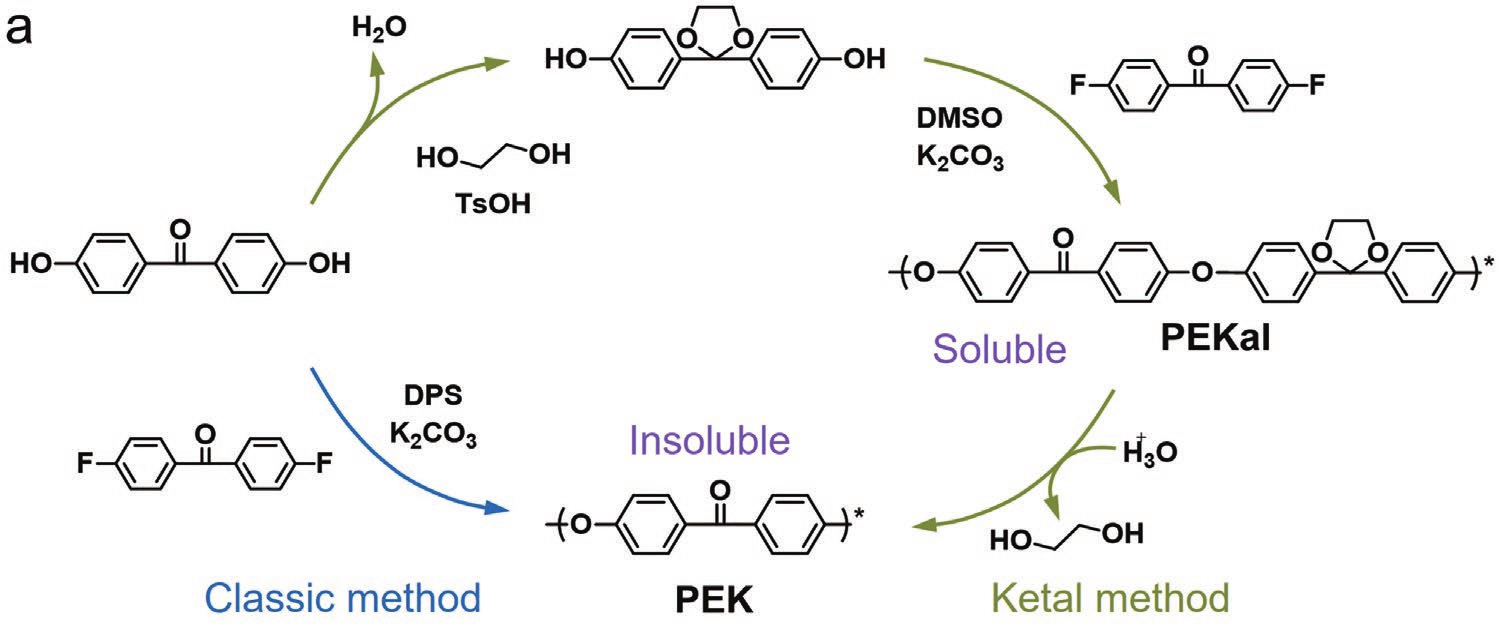

在Yuxuan Sun等人的研究中通过在单体中引入“保护”基团制备了可溶性前体聚合物,制备成纳米纤维膜,经简单酸处理可转化为聚醚酮纳米纤维膜。通过这种化学诱导结晶方法制备的膜具有优异的化学稳定性、热稳定性和机械强度。其制备合成的设计路径如图1.1所示。

图1.1 隔膜合成路径

文中采用类似的CIC方法制备了一种新型PEK纳米纤维膜。首先通过分子设计制备了一种可溶的“受保护”聚合物前体。然后通过静电纺丝制备纳米纤维膜。最后,将膜浸泡在酸中诱导“保护”基团解离,然后制备PEK分离器。

图2 SEM图

利用扫描电子显微镜(SEM)对隔板的形貌进行了表征。PEK分离器具有典型的纳米纤维膜形态,而PEK分离器具有典型的纳米纤维膜形态,具有与PEK分离器相似的纤维结构。但是,GF分离器的纤维较粗,较不规则,且脱硫。PP分离器具有典型的拉伸多孔膜形态,比PEK和GF分离器具有更小的孔径和更低的孔隙率。锂离子的转移过程受隔膜微观结构的影响,最终影响电池的性能。

为了更安全的电池,更好的热稳定性和隔膜的机械强度是必要的。热重分析(TGA)测试表明,PEK分离器的热分解温度超过500℃,远远高于商用PP分离器(据报道低于350℃)。[6a,d]此外,在200℃下保持1小时后,PEK和GF分离器几乎保持其尺寸和外观,而PP分离器则严重收缩。

拉伸强度试验表明,PEK膜具有优良的力学性能。如图2f所示,PEK分离器的抗拉强度为19.9 MPa,高于PP分离器(11.9 MPa),远高于GF分离器(0.18 MPa)。PEK分离器的热稳定性远高于PP分离器,其机械强度也远高于GF分离器。这表明它可能比商用分离器具有更好的安全性能。

采用Li-O2电池系统验证了PEK纳米纤维膜作为电池隔膜的优越适用性。使用PEK隔膜的锂氧电池在200 mA g-1和500 mAh g mA g-1下可循环194次,比使用GF隔膜的电池(54次)和PP隔膜的电池(88次)要长得多。这种高性能是由于PEK分离器的阳极保护和Li+通量调节作用。这种新的处理策略可以有效地用于PEK的更多应用,为未来的PEK分离器设计开辟了道路。

[1] Y. Sun, K. Chen, C. Zhang, H. Yu, X. Wang, D. Yang, J. Wang, G. Huang, S. Zhang, A Novel Material for High-Performance Li–O2 Battery Separator: Polyetherketone Nanofiber Membrane. Small 2022, 18, 2201470. https://doi.org/10.1002/smll.202201470.

科学指南针在全国建立31个办事处和20个自营实验室,拥有价值超2.5亿元的高端仪器。检测项目达4000+项,覆盖材料测试、环境检测、生物服务、行业解决方案、模拟计算等九大业务。累计服务1800+个高校、科研院所及6000+家企业,获得了60万科研工作者的信赖。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2024-12-04

2024-12-04

3155

3155

0

0