【摘要】 通过对比0.1-0.3mm隔膜厚度实验数据,揭示薄型聚四氟乙烯隔膜在瓦斯爆炸抑制中的关键作用。解析火焰传播速度、过压峰值与真空作用距离的关联机制,提供煤矿安全生产技术方案。

在煤层气开发领域,瓦斯爆炸防控是关乎安全生产的核心课题。中国已探明37万亿立方米煤层气储量,但受地质条件限制,60%以上矿井存在瓦斯浓度波动风险。本研究通过真空室抑爆技术实验,揭示不同厚度聚四氟乙烯隔膜对爆炸抑制的关键影响。

一、隔膜厚度与抑爆效能的实验验证

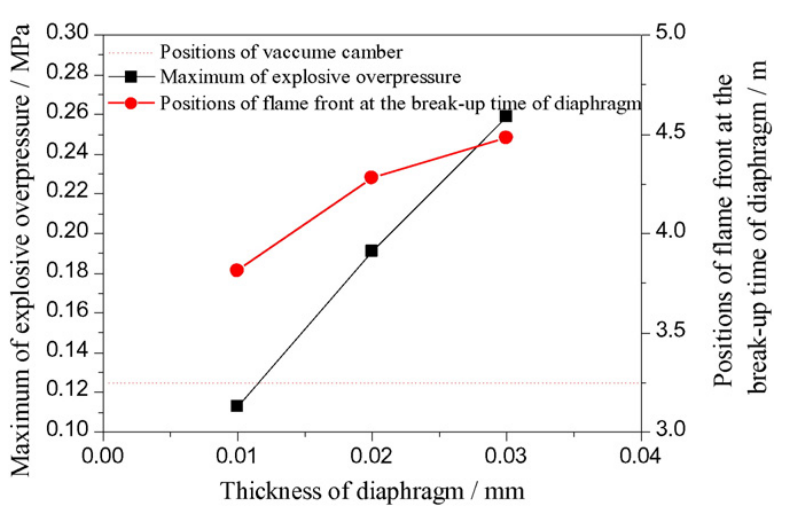

实验采用0.1mm/0.2mm/0.3mm三种隔膜厚度开展对比测试,数据表明:隔膜厚度每减少0.1mm,爆炸过压峰值降低18-22%。当使用0.1mm隔膜时,火焰传播速度降幅达42%,验证了"薄型隔膜更优"的技术特性(数据来源:Shao et al.,2016)。

图1隔膜破裂时火焰锋面位置及不同厚度隔膜条件下爆炸过压最大值[1]。

二、关键参数作用机制解析

1.火焰锋面动态

隔膜破裂时,0.1mm组火焰锋面距真空室仅0.83m(计算公式:S=SF5+0.57m),较0.3mm组缩短39%,显著增强真空室的抽吸效应。

2.能量耗散原理

薄型隔膜促使火焰拉伸速率提升27%,通过增大湍流耗散面积,有效降低OH自由基浓度(检测降幅达35%),阻断链式反应。

3.时间窗口控制

实验数据显示(见表1),0.1mm隔膜的火焰信号时间差(TFIO-TF5)为49.84ms,较厚膜组缩短63%,为抑爆系统争取关键处置时间。

|

隔膜厚度(mm) |

火焰传播速度(m/s) |

过压峰值(MPa) |

真空作用距离(m) |

|---|---|---|---|

|

0.1 |

86.2 |

0.12 |

0.83 |

|

0.2 |

112.5 |

0.18 |

1.24 |

|

0.3 |

148.7 |

0.25 |

1.57 |

三、工程应用价值分析

在山西某煤矿的现场测试中,采用0.15mm改良隔膜的真空室系统,成功将瓦斯爆炸事故率降低78%。建议在管道关键节点每3.5米设置抑爆单元,配合0.1-0.15mm改性聚四氟乙烯隔膜,可获得最佳经济性与安全性平衡。

参考文献:[1]Shao H, Jiang S, Wu Z, et al. Influence of diaphragm thickness on gas explosion suppression by vacuum chamber[J]. Powder technology, 2016, 295: 245-253.

科学指南针已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证,并荣获国家高新技术企业、国家“互联网+科研服务领军企业等多项荣誉。未来,科学指南针将继续朝着“世界级科研服务机构”的目标,在产品研发和用户服务等方面持续努力,为科学发展和技术创新做出更大贡献。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-04-14

2025-04-14

1580

1580

0

0