【摘要】 隔膜是电池四大关键材料之一,对电池的能量密度、循环性能、倍率性能、内阻等关键性能指标,以及耐高温、阻燃、自关断、电化学稳定性等安全性表现,起到直接决定和综合影响的作。

科学指南针-知识课堂

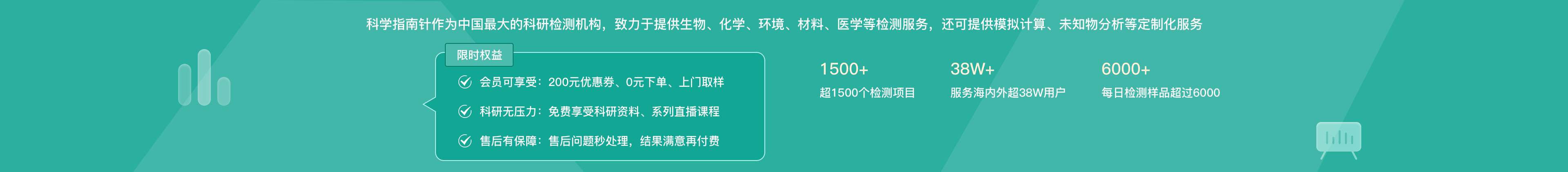

隔膜是电池四大关键材料之一,对电池的能量密度、循环性能、倍率性能、内阻等关键性能指标,以及耐高温、阻燃、自关断、电化学稳定性等安全性表现,起到直接决定和综合影响的作。隔膜孔径一般在 0.03~ 0.12μm,最大孔径和平均孔径差应低0.01μm,孔隙率为 40% ~50% 。通过对隔膜循环前后孔径的变化,对研究电池的稳定性具有指导意义。我国企业主要生产双层PP/PP隔膜,而全球汽车动力锂电池使用的隔膜以三层PP/PE/PP、双层PP/PE以及PP+陶瓷涂覆、PE+陶瓷涂覆等隔膜材料产品为主。这主要是因为我国目前的还不具备将PP与PE制成双层复合膜的技术和能力。

氩离子抛光技术(CP)是一种通过离子轰击样品表面来去除其薄层的方法。该技术以氩离子束为工具,通过将氩离子加速到高能量并聚焦在样品表面,从而去除表面的杂质和不均匀层,得到更加平整和光滑的样品表面。在隔膜研究中,氩离子抛光技术可以用于去除隔膜表面的污染物和附着层,以便更好地观察和测试隔膜的物理结构和化学特性。

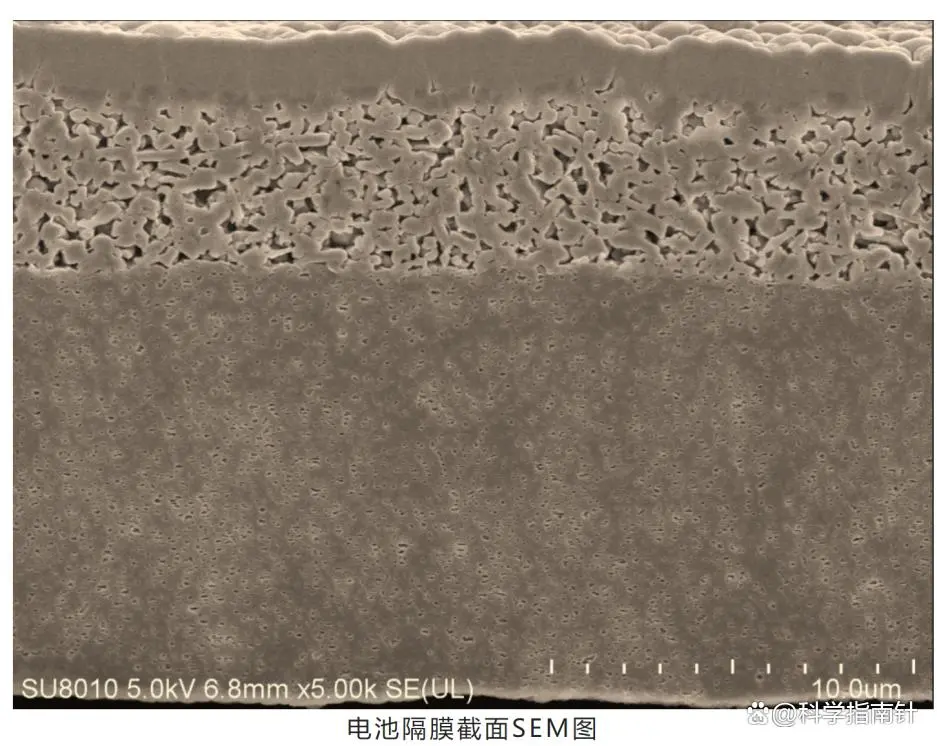

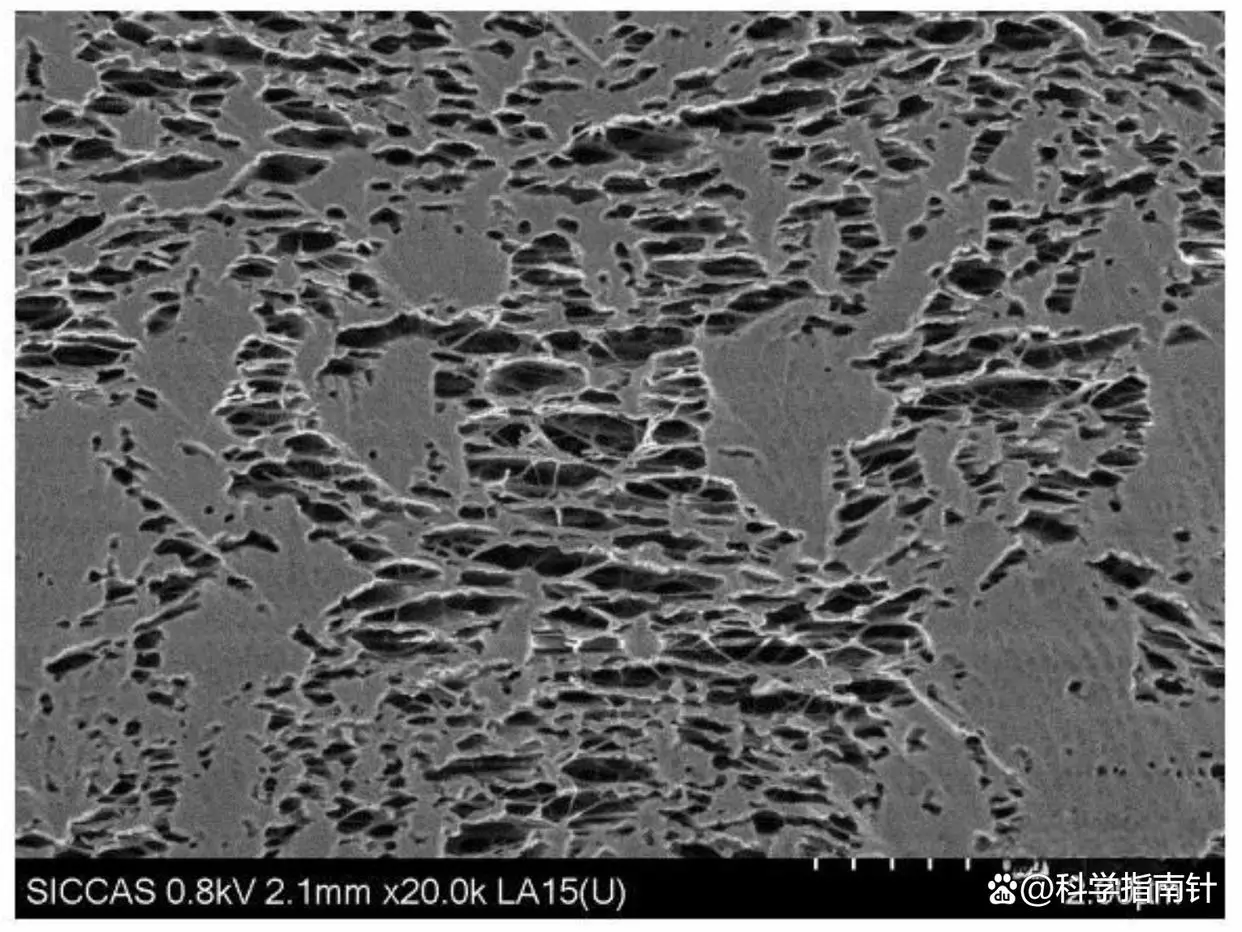

在进行孔径变化观察测试前,首先需要制备好经过氩离子抛光处理的隔膜样品。接下来,使用扫描电子显微镜(SEM)等仪器观察和测量隔膜样品截面的孔径大小。这可以通过将SEM电子束聚焦在样品表面,并测量透射电子信号的强度来实现。经过氩离子抛光处理后,隔膜样品的孔径大小可能会发生变化,这些变化可以通过比较处理前后的SEM图像和测量结果来评估。

轰击循环前后孔径变化根据实验观察,经过氩离子抛光处理后,隔膜样品的孔径大小有所改变。在轰击循环前后进行对比,我们发现隔膜样品截面的孔径在轰击循环过程中有明显的变化。在初次轰击循环后,隔膜表面的一些小孔径可能会被填平或扩大,而大孔径可能会被进一步放大。而随着循环的进行,孔径的变化会逐渐趋于稳定。

氩离子抛光技术可以有效地观察和测试隔膜样品截面在轰击循环前后的孔径变化情况。通过观察和分析孔径的变化,我们可以更好地理解隔膜的性能和轰击循环对其造成的影响。这有助于我们进一步优化隔膜材料的设计和制备过程,提高设备的效能和寿命。

图片源自网络

注意事项

1)隔膜较薄且软,需用辅助材料进行保护后切割。

2)拍摄电压不能太高

关于需求

取隔膜样品,通过铡刀截取部分样品,利用氩离子抛光仪制作一个平整的截面,放进扫描电子显微镜SEM,拍摄样品形貌,观察截面形貌极其孔结构的变化。

1)提供3张不同区域整体形貌图。

2)每个区域提供孔隙细节放大图2张。

3)如有其他条件,请随时告诉我们。

图片源自网络

图片源自网络

参考文献

[1] 敖巧萍, 孙眉, 周婉茹, 等. 氩离子束抛光对聚酰亚胺薄膜孔径的影响[J]. 高分子材料科学与工程, 2011, 27(1): 126-129.[2] Li X, Sun X, Wu L, et al. Effect of ion beam milling on the performance of polymer electrolyte membrane fuel cells[J]. Journal of Power Sources, 2012, 204: 26-32.

关于我们

技术团队由从事检测行业10年专家领队,团队成员100%硕博学历,平均新能源材料检测领域从业3年以上。团队致力于电池材料高水平测试与失效分析,帮助企业提升研发水平,推动产品研发成功。

分析测试实验室

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2024-01-08

2024-01-08

1447

1447

0

0