【摘要】 界面处的压应力抑制了通厚裂纹的形成,提高了部件的附着力、摩擦学和疲劳寿命。

金属材料上的硬质涂层和包层技术,因其吸引人的机械、热和摩擦学属性而广受欢迎。抗弯强度和残余应力是包层基板系统安全设计和应用的重要参数。抗弯强度对工程表面的耐久性有显著影响。残余应力在工程表面的开裂、剥落和粘接行为中起着重要作用。涂层/熔覆层的性能受到残余应力的强烈影响。高残余应力会导致覆盖层沉积物开裂和剥落。如果基材和覆盖材料的热、结构和机械性能之间存在很大的不匹配,沉积过程和材料都可能产生残余应力。因此,评估表面沉积物的残余应力是一个重要方面。

金属表面的熔覆/涂层通常通过热喷涂(高速氧燃料喷涂、等离子喷涂和电弧喷涂)、基于焊接的技术(气体钨极电弧焊、等离子转移电弧焊)和激光熔覆。通过基于热喷涂技术开发的涂层通常具有孔隙率、裂纹和不均匀的微观结构,焊接过程中过多的热量输入会导致基材的稀释。激光熔覆可对稀释、精细微观结构和高质量包层的形成提供出色的控制。

然而,由于高温梯度导致的高残余应力和热应力的存在、凝固裂纹和孔隙率的存在是与激光熔覆相关的一些问题。一种相对较新的工艺“微波熔覆”已经证明它能够开发具有均匀微观结构、更少孔隙率和改进性能的包层。这些特性归因于与微波加工相关的均匀和体积加热。

此外,微波能量转化为热量的有效转换取决于被辐照材料的损耗角正切。WC等陶瓷在环境温度下表现出低损耗角正切,然而,它们的损耗角正切在临界温度以上时会显著增加。混合加热已被证明可用于处理此类材料。因此,采用微波混合加热(MHH)技术开发了MM和NM WC-12Co包层。

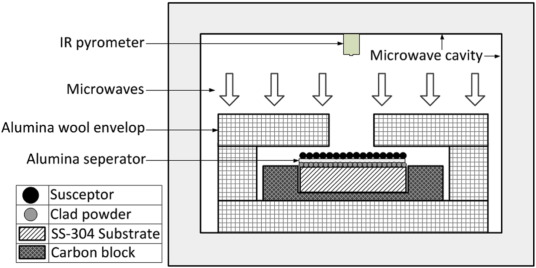

Zafar等人[1]的研究使用MHH技术开发了微米(MM)和纳米(NM)WC-12Co包层,示意图如图1所示。MM和NM包覆层的弯曲强度采用三点弯曲试验进行评估,如图2所示。微波熔覆过程中的热循环导致熔覆层中产生残余应力。由于工程部件用于涉及机械和热载荷的应用,因此必须评估残余应力。此外,覆层与基材之间的附着力或界面强度受残余应力的影响很大[2]。残余应力的存在会导致包层分层和剥落。

此外,界面处的压应力抑制了通厚裂纹的形成,提高了部件的附着力、摩擦学和疲劳寿命。非破坏性技术,特别是基板弯曲半径法和X射线衍射法,在评估薄膜(如涂层/熔覆层)中的残余应力方面很受欢迎。使用XRD技术可以达到低于1μm的空间分辨率。与微米包层相比,纳米包层的弯曲强度高出约 14%。纳米包层中纳米碳化物共晶的存在限制了去相干韧性金属基体中的裂纹扩展。使用X射线衍射的技术通过sin评估了微米和纳米包层中的残余应力。观察到微米和纳米包层的残余应力性质是压缩的。观察到纳米包层中的应力大小比微包层高~68%。研究证明了MM和NM WC-12Co微波包层的弯曲强度与残余应力之间的相关性。

图1.用于开发包层的MHH实验装置的示意图[1]

照片和(b)示意图布置.png)

图2. 弯曲强度试验设置(a)照片和(b)示意图布置[1]

1.Zafar S , Sharma A K .Investigations on flexural performance and residual stresses in nanometric WC-12Co microwave clads - ScienceDirect[J].Surface and Coatings Technology, 2016, 291:413-422.

2.Stokes J , Looney L .Residual stress in HVOF thermally sprayed thick deposits[J].Surface & Coatings Technology, 2004, 177(none):18-23.

科学指南针已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证,提供材料测试、高端测试、环境检测、生物服务、模拟计算、科研绘图、数据分析、试剂耗材、行业解决方案、指南针学院等多项科研产品和服务矩阵。企业致力于为高校、科研院所、医院、研发型企业等科研工作者,提供专业、快捷、全方位的检测及科研服务。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2024-09-25

2024-09-25

2432

2432

0

0