【摘要】 锂电浆料的稳定性是电池生产过程中保证电池一致性的重要指标,在整个生产工艺中对电池品质的影响度大于30%。

科学指南针-知识课堂:

根据外形来分,目前新能源汽车市场上常见的电池分为三类:方形铝壳电池、软包电池及圆柱电池。

图片版权归科学指南针所有

软包锂离子电池是指采用铝塑膜为外包装的电池。相比于方形铝壳电池及圆柱电池,软包电池在发生安全隐患的时候一般先胀气,或者从冲破封印处释放能量,不易发生爆炸,因而安全性能更高;同时,同等容量的软包电池要比方形铝壳轻,具有更高的能量密度。此外,软包电池的形状可根据客户的需求定制,设计上更加灵活,在新的型号的电池开发上更占优势。

图片版权归科学指南针所有

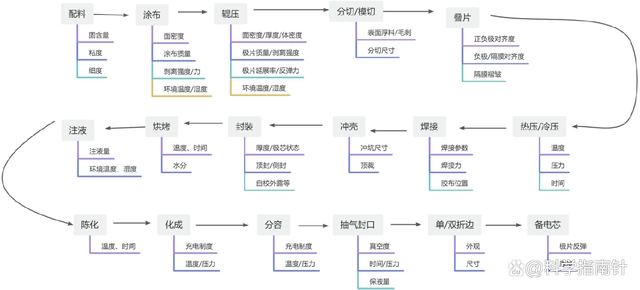

软包制作工艺步骤

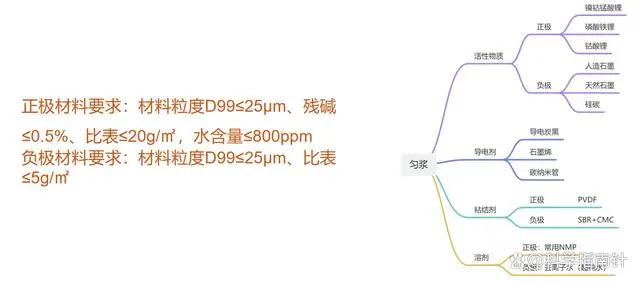

1.匀浆搅拌

是指将活性物质、导电剂、粘结剂等物质按比例均匀分散,获得均匀、粘度稳定的浆料的过程。

主要目的:

是将分散均匀的浆料用于极片涂布工艺。

重要性:

锂电浆料的稳定性是电池生产过程中保证电池一致性的重要指标,在整个生产工艺中对电池品质的影响度大于30%。

图片版权归科学指南针所有

2.正极匀浆

-

按比例称取将烘干后的原料于罐体中,开启仪器行星式离心混料机,低速混合一定时间。

-

罐体中加入少量NMP,中高速混合。

-

重复步骤2,直至浆料均匀,粘度合适。

-

抽真空,高速搅拌,脱泡。

-

取出浆料,用刮板细度计测试浆料细度,记录浆料细度值。

图片版权归科学指南针所有

3.涂布工艺

是指将稳定性好、粘度合适、流动性好的浆料均匀地涂覆在正/负极集流体上,并将浆料中的溶剂烘干的一种工艺。

图片版权归科学指南针所有

重要控制点:

1、涂布干燥温度控制:若涂布时干燥温度过低,则不能保证极片完全干燥,若温度过高,则可能因为极片内部的有机溶剂蒸发太快,极片表面涂层出现龟裂、脱落等现象;

2、涂布面密度:若涂布面密度太小,则电池容量可能达不到标称容量,若涂布面密度太大,则容易造成配料浪费,严重时如果出现正极容量过量,由于锂的析出形成锂枝晶刺穿电池隔膜发生短路,引发安全隐患;

3、涂布厚度:涂布厚度太薄或者太厚会对后续的极片轧制工艺产生影响,不能保证电池极片的性能一致性。

涂布面密度(正极:10~35mg/m2,负极:5-15 mg/m2)

图片版权归科学指南针所有

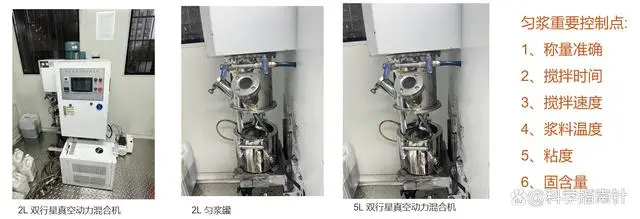

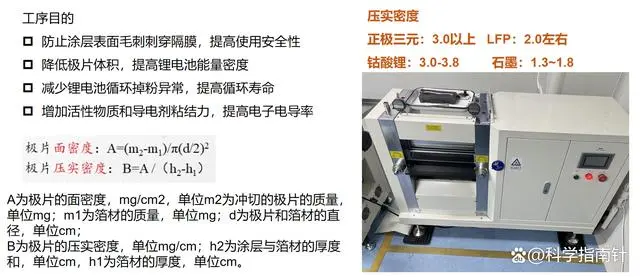

4.辊压工艺

是正负极金属集流体(正极为铝箔,负极为铜箔)上的涂布粉体电极材料经过辊压机压实的过程。

原理:通过调节压辊的间隙以调节压力,从而调节极片被压实的厚度和密度

图片版权归科学指南针所有

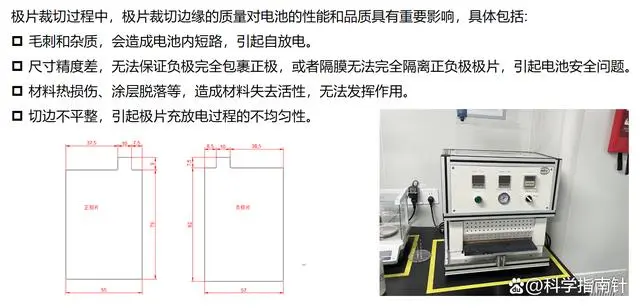

5.极片处理-模切切片

是指将辊压后的极片按组装要求,切割成合适大小形状的极片。

图片版权归科学指南针所有

6.叠片

将干燥好的正极极片、负极极片和隔膜进行堆叠形成电芯。隔膜位于正极极片和负极极片之间防止极片接触。

关键控制点:

-

正负极对齐度一负极不能覆盖正极,有安全风险

-

负极与隔膜对齐度一极耳方向,安全风险

-

宽度方向,考虑负极膨胀问题

-

隔膜褶皱→安全风险

图片版权归科学指南针所有

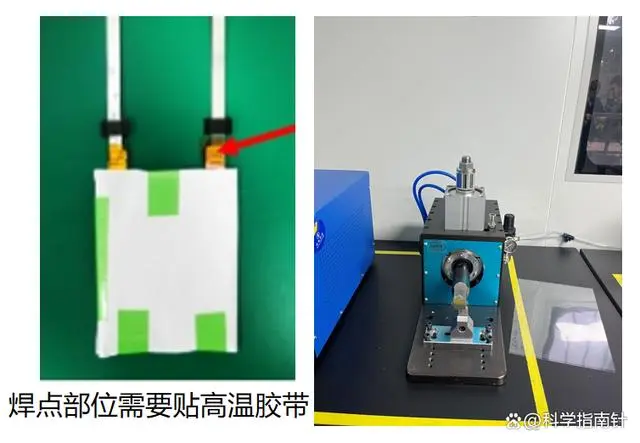

7.极耳焊接

电池是分正负极的,极耳就是从电芯中将正负极引出来的金属导电体,通俗的说电池正负两极的耳朵是在进行充放电时的接触点。通常,电池的正极使用铝(AI)材料,负极使用镍(Ni)材料,负极也有铜镀镍(Ni-Cu)材料,它们都是由胶片和金属带两部分复合而成。

图片版权归科学指南针所有

8.顶侧封

顶封工序主要是铝塑膜、极耳胶以及极耳之间的封装。

侧封是铝塑膜CPP层之间的封装,尽量紧挨电芯侧边封口。

图片版权归科学指南针所有

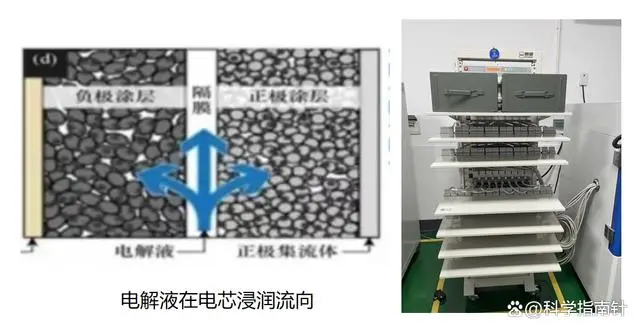

9.电芯烘烤/注液/化成

烘烤:排出电芯水分,90℃ 48h(极片110℃12h,裸电芯90℃24h)

注液:将固定量的电解液注入到电池壳体内,导通离子,以便形成完整的电池回路;(注液量不同体系不一样,钴酸锂+石墨体系可以按照2.5-3.5g/Ah进行注液,三元+石墨体系按照2.5-3.5g/Ah进行注液,LFP+石墨体系按照4.5-5.5g/Ah注液。)

化成:对新电池进行第一次充电激活,电解液在电极表面发生反应,产生气体,并形成致密的固态电解质界面膜(SEI) ;(条件:建议50℃、0.3MPa,依次进行0.02C 10min、0.1C 30min恒流充电然后0.5C恒流恒压充电,截止电流0.05C。如有特殊要求可以提出,我方进行评估后确定。)

图片版权归科学指南针所有

新能源电池材料测试

您已经拒绝加入团体

您已经拒绝加入团体

2024-11-18

2024-11-18

7295

7295

0

0