【摘要】 由于晶格膨胀和收缩引起的应力,α-NaFeO2结构(例如 LiCoO2)的层状过渡金属氧化物是一组应用广泛的阴极材料。

2019年诺贝尔化学奖授予了约翰·B·古迪纳夫斯坦利 · 惠廷汉姆和吉野明,以表彰他们对锂离子电池的发展所做出的贡献。

不仅锂离子电池,而且所有的电池都是储能和过渡的关键。尽管太阳能、水力发电和海洋能等可持续能源技术近年来得到了发展,但这些能源都是间歇性的、不稳定的。

因此,电网规模的能源储存系统需要使用电池来储存这些可再生能源。充电电池目前还主导着便携式电子产品市场,并已渗透到电动汽车市场。因此,具有更长的循环寿命、更高的能量密度、更高的安全性和更低的成本的电池是非常需要的。

最先进的锂离子电池使用两个锂蓄电池,一个阴极和一个阳极,具有不同的锂化学势,如图1所示。这两个电极由三个主要组成部分组成: 储存和释放锂离子并具有氧化还原活性的活性材料; 像碳这样的电子导体; 以及将电极组成部分粘合在一起形成厚度为10-100微米的薄膜的聚合物粘合剂。

阴极和阳极通常由浸泡了锂离子导电但电子绝缘的液体电解质的聚合物膜分开。在电池放电过程中,锂离子从阳极活性物质中提取出来,穿过液体电解质,最终插入阴极活性物质中。

与此同时,电子流经外部电路,为电子设备(如电动汽车和笔记本电脑)供电。在电池充电过程中,这个过程是相反的。随着电池充放电过程中正负极活性物质的化学成分(即锂浓度)的变化,电极和电池水平的体积变化是不可避免的,从而导致电池材料的断裂。

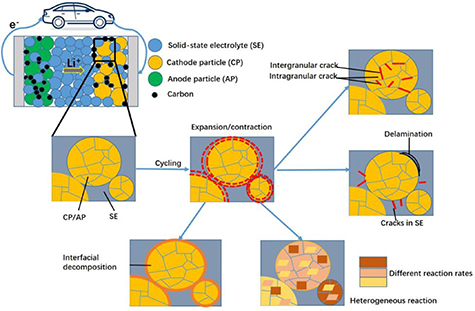

图1 固态电池化学机械相互作用的示意图。SSBs 由固态电解质(SSE)和电极组成,其中电极是通过将活性颗粒和碳与 SSE 颗粒混合而制备的。在充放电过程中,由于 Li 的插入或萃取,活性颗粒分别发生膨胀或收缩,导致活性颗粒或 SSE 颗粒中形成粒间/粒内裂纹,活性颗粒与 SSE 颗粒之间发生分层。同时还发生界面分解和非均相反应。

断裂是一个裂纹扩展并最终导致固体分离成碎片的过程。根据断裂前是否发生重大塑性变形,有两种类型的断裂: 脆性断裂,在断裂快速扩展之前存在可忽略不计的塑性变形; 韧性断裂,在断裂之前发生重大塑性变形。

由于与电化学的耦合,电池的断裂甚至比典型的机械断裂更为复杂。在电池运行过程中,电极的化学和机械性能会发生变化。应力是由电极的体积变化引起的,电极的体积变化是由离子插入或萃取引起的材料成分变化引起的。

这种应力会导致电池材料的断裂,从而产生新的表面和表面化学物种。

电池材料断裂是电池容量衰减的主要原因之一。断裂可以隔离活性物质,使它们不再与电极中的电子和/或离子通路接触,从而变得电化学不活跃。

由于晶格膨胀和收缩引起的应力,α-NaFeO2结构(例如 LiCoO2)的层状过渡金属氧化物是一组应用广泛的阴极材料。断裂还会产生新鲜的活性物质表面,一旦与液体电解质接触,就会导致连续反应和固体电解质界面(SEI)的形成。

这一过程降低了电池的循环效率,加速了电解质的消耗,这两者都可能导致电池的日历寿命大大缩短。

在新兴的 SSB 中,液体电解质被 SSE 取代,这在 SSB 接口上提出了两个主要挑战,例如 SSE,电极和电流收集器之间的接口,限制了 SSB 的实际使用(图1)。

首先,化学和电化学分解可能发生在电解质/电极和电解质/碳界面,导致电池阻抗大幅度增加,从而降低电池性能。其次,电极活性物质(如 LiCoO2和 Li 金属)的体积膨胀和收缩会导致界面裂纹的形成和孤立的活性物质,使其与电解质和/或碳失去接触。

因此,界面电阻增加,电池容量下降。裂纹也可以形成的 SSE 膜作为电极体积膨胀的结果。SSE 中的这种裂纹产生了空隙,使得 Li + 等工作离子无法通过,从而增加了电池的阻抗。

这些裂纹也为锂枝晶的生长创造了空间,这可能导致短路,甚至是电池的灾难性故障。虽然已经提出了解决 SSB 界面化学不稳定性问题的策略,但界面不稳定性的力学方面似乎更难以解决。因此,了解 SSB 材料的基本断裂机理具有重要意义。

采用实验和计算相结合的方法对蓄电池材料的断裂进行了研究。电子显微镜和 X 射线断层扫描通常用来直接观察在不同循环条件下裂纹的萌生和扩展。这些成像结果揭示了影响断裂程度的临界循环条件和颗粒形态。

X 射线衍射也被用来分析活性物质在循环过程中的相变。衍射图谱可以用来确定断裂的原因,例如硅阳极颗粒相变引起的体积变化。在计算上,已经开发了各种化学力学模型来模拟断裂过程。

在这些模型中,锂的浓度分布,响应应力分布,以及裂缝的起始和扩展标准已被考虑。

1.Li P, Zhao Y, Shen Y, et al. Fracture behavior in battery materials[J]. Journal of Physics: Energy, 2020, 2(2): 022002.

科学指南针充分发挥互联网技术和业务优势,在国内率先打造出业界领先的线上化、数字化的科研服务基础设施,在行业内首创用户自主下单、服务全流程追踪、测试“云现场”等模式,进一步提高了大型科学仪器设施开放共享和使用效率,以实际行动助力科技创新。现已发展成为中国专业科研服务引领者,已获得检验检测机构资质认定证书(CMA)、实验动物使用许可证、“ISO三体系认证”等专业认证。

免责声明:部分文章整合自网络,因内容庞杂无法联系到全部作者,如有侵权,请联系删除,我们会在第一时间予以答复,万分感谢。

您已经拒绝加入团体

您已经拒绝加入团体

2025-02-13

2025-02-13

2028

2028

0

0