【摘要】 北京大学郑家新教授深度解读锂电池层状氧化物正极材料的关键挑战与解决方案,涵盖锂离子扩散动力学、热失效机制、Ni/Li混排调控、界面稳定性及机械力学性能。结合第一性原理计算、机器学习与实验验证,揭示高镍材料性能优化路径,为高能量密度、长寿命动力电池设计提供理论指导。

近期,科学指南针《科研大讲坛》栏目邀请到了北京大学深圳研究生院新材料学院副院长、副教授郑家新教授,为大家带来了《锂电池氧化物层状正极材料的理论设计》的汇报讲座,下面小编就带大家回顾一下讲座的内容~

NO.1背景

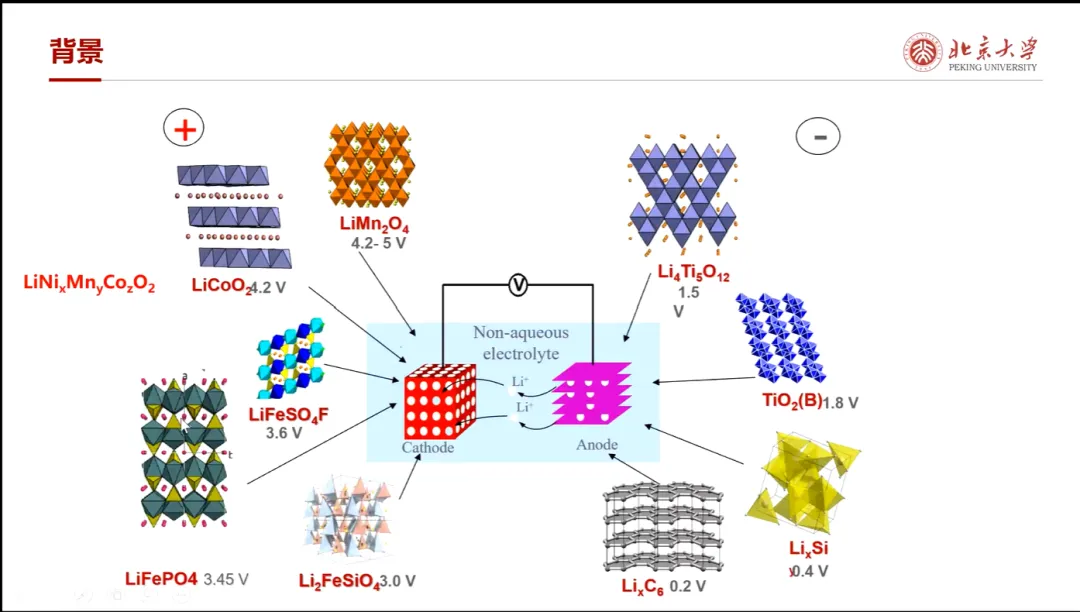

锂电池作为新能源技术的核心,其层状氧化物正极材料(如LiCoO₂、NCM三元材料)因高能量密度和可调控性成为研究重点。

这类材料通过过渡金属层(Ni、Co、Mn)与锂离子层交替堆叠构成,但其商业化面临动力学性能、热稳定性、Ni/Li混排、界面敏感性和机械力学性能等多重挑战。

高镍材料(如NCM811)虽能提升容量,却加剧了结构不稳定性和氧析出风险,而低镍材料(如磷酸铁锂)虽安全性高但能量密度受限。

理解材料结构与性能的构效关系,需结合第一性原理计算与实验验证,以指导高性能正极材料的设计。

图1 锂电氧化物层状正极材料

NO.2动力学稳定性

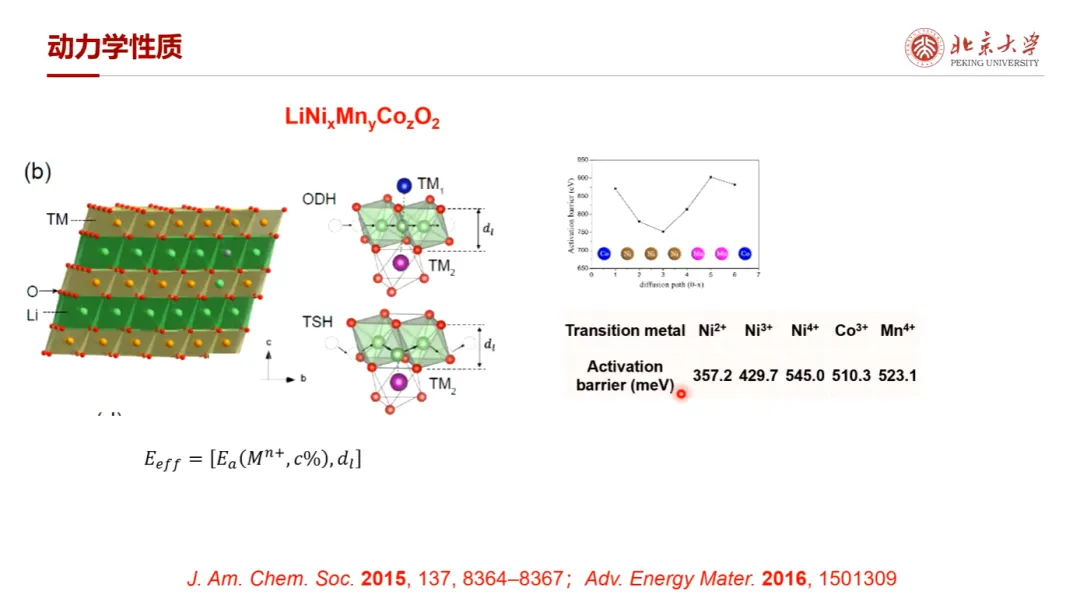

锂离子在层状结构中的扩散受过渡金属层间距和过渡金属离子价态的显著影响。

通过第一性原理计算发现,Li⁺扩散存在两种路径:直接八面体跳跃(ODH)和经四面体中间态的迂回路径(TSH)。ODH路径受上下过渡金属层的库仑排斥作用主导,而TSH路径在低锂浓度下更为高效。高镍材料(如NCM622)因较大的层间距和Ni²⁺的低能垒特性,展现出更高的扩散系数(10⁻¹¹–10⁻¹⁰ cm²/s),尤其在低温下仍保持优异动力学性能。

理论预测与实验(GITT测试)趋势一致,为高镍材料产业化提供了关键依据。

图2 锂离子扩散路径

NO.3热稳定性

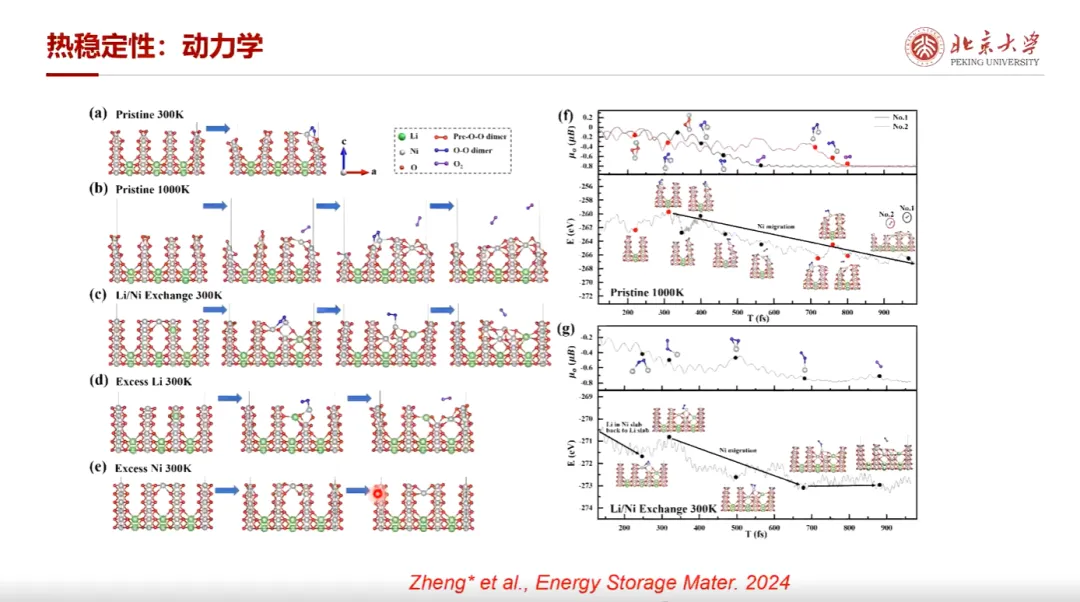

层状材料的热失效源于氧晶格脱离形成活性氧,其形成能与过渡金属配位环境密切相关。

层状结构中氧离子的热力学失稳是引发热失控的关键因素:在深度脱锂(过充)状态下,晶格氧通过断裂与过渡金属离子的配位键形成O2,与有机电解液接触导致燃烧风险。

通过吉布斯自由能计算发现,高镍材料的热稳定性显著弱于低镍体系,且深度脱锂态的ΔG呈现陡降趋势。

过渡金属配位环境分析表明,Ni-Mn配位结构的氧稳定性最弱,而Li/Ni混排缺陷在镍含量较高时可提升氧稳定性。

动力学研究表明,表面氧释放能垒显著低于体相,分子动力学模拟显示在1000K时形成O2分子释放,当有这种锂镍交换和过量的锂是容易失养的。但如果有过量的镍是非常稳定的。

该研究为高镍正极材料的安全性优化提供了理论指导。

图3 热稳定性研究

NO.4Ni/Li混排

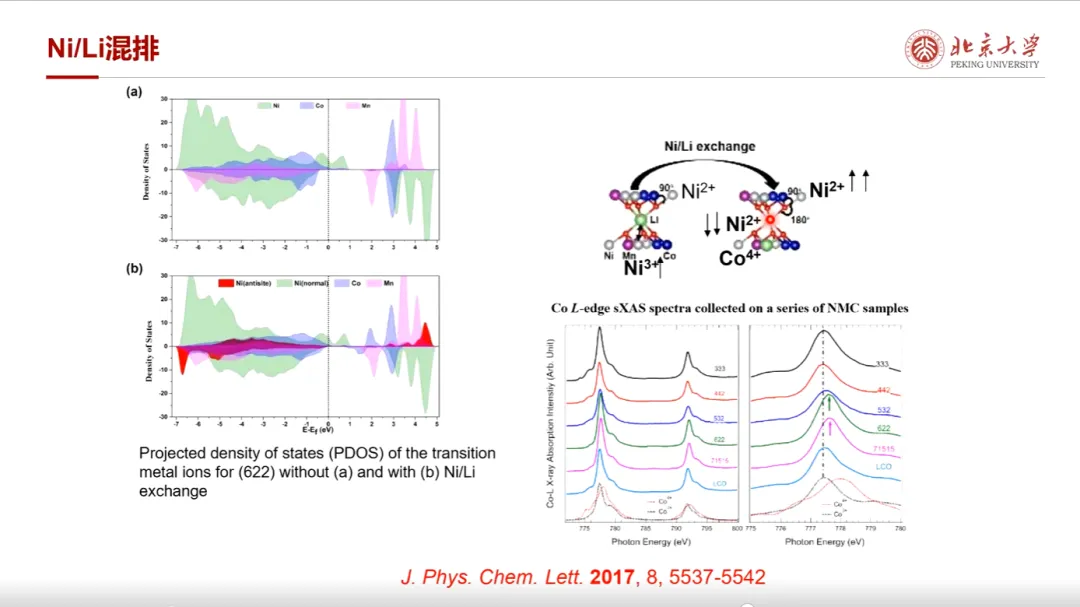

Ni/Li反位缺陷是层状材料的固有问题,其形成机制由磁性超交换作用主导。Ni²⁺与邻近Ni³⁺通过氧桥形成180°反铁磁耦合,驱动Ni²⁺迁移至锂层。

机器学习分析(基于257个特征参数)表明,掺杂元素的价态和键长变化是调控混排的关键因素。高镍材料中,Ni³⁺还原为Ni²⁺会伴随Co³⁺氧化为Co⁴⁺以维持电荷平衡,此现象通过同步辐射XAS实验验证。

图4 Ni/Li混排

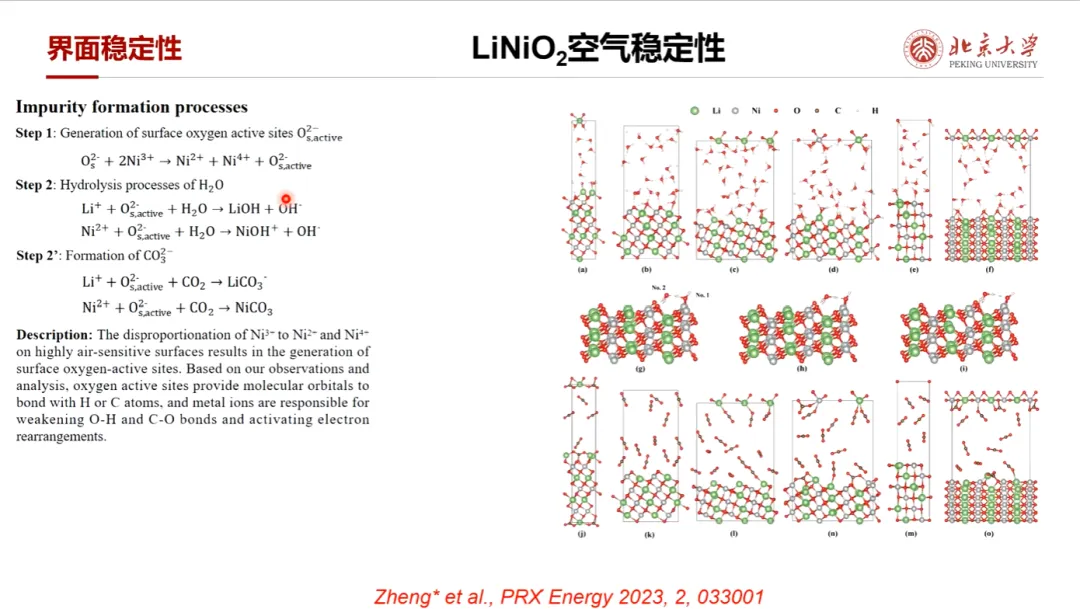

NO.5界面稳定性

界面稳定性对层状氧化物正极材料性能发挥具有关键作用。以高镍三元材料为例,易与空气中H₂O/CO₂反应生成Li₂CO₃和NiO杂质。本团队采用第一性原理计算结合分子动力学模拟,系统研究了不同晶面的表面稳定性机制。

研究发现:表面能与晶面断裂化学键数量呈线性关系,Co³⁺/Co⁴⁺的高价态促使形成大单晶,而高镍材料晶粒细化。

针对空气敏感性问题,研究揭示了双机制耦合反应路径:1)Ni³⁺通过歧化反应激活晶格氧形成活性氧物种;2)过渡金属位点催化H₂O解离。在钠电层状氧化物体系中,发现Na⁺的迁移势垒显著低于Li⁺,其表面重构程度更严重,导致更严重的副反应。通过表面掺杂调控可以提高稳定性。该工作为高稳定性正极材料的界面工程设计提供了理论依据。

图5 界面稳定性

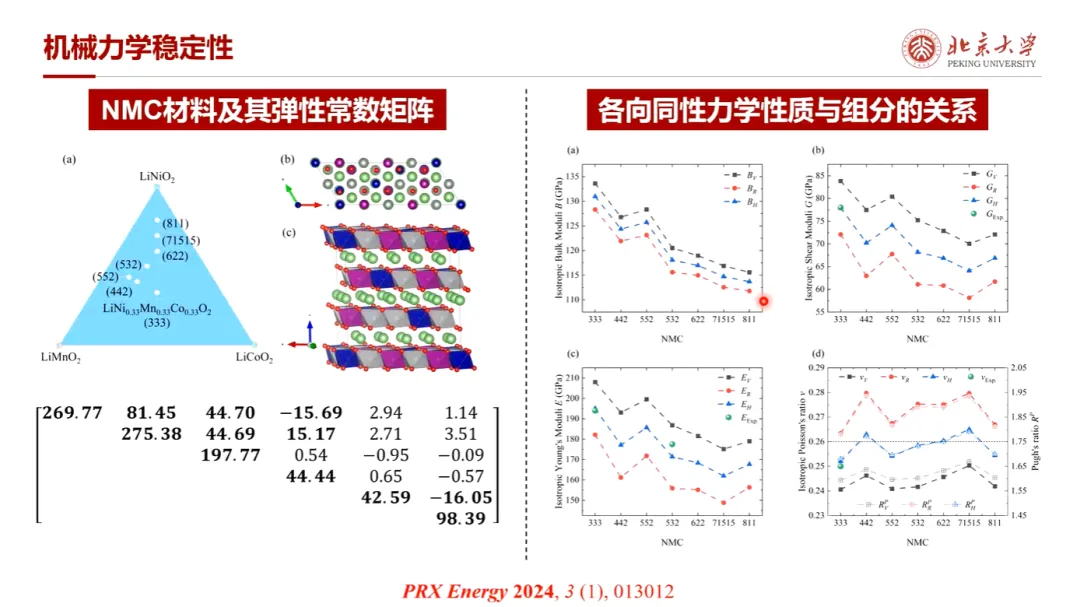

NO.6机械力学稳定性

在锂离子电池层状正极材料研究中,机械力学稳定性是制约高镍三元材料循环寿命的关键。镍含量升高导致材料的体积模量、剪切模量及杨氏模量整体下降,加剧循环中晶格应力累积引发的颗粒开裂。

通过第一性原理计算与各向异性分析,发现特定晶面(如210面)存在显著力学各向异性,与实验观测一致。

该研究揭示了晶体力学性能与结构稳定性的内在关联,为通过调控弹性模量及优化晶格各向异性(如元素掺杂)提升材料机械耐久性提供了理论依据,对实现动力电池长循环寿命目标具有重要意义。

相关成果已发表于能源领域权威期刊,突显理论计算在解决产业关键科学问题中的独特价值。

NO.7总结

层状氧化物正极材料的性能优化需多尺度理论计算与实验协同,从原子尺度揭示扩散、氧析出、混排等机制,并结合机器学习筛选关键影响因素。未来研究方向包括无钴高镍材料开发、界面钝化策略及力学-电化学耦合设计,以推动高安全、长寿命动力电池的实用化进程。

您已经拒绝加入团体

您已经拒绝加入团体

2025-05-23

2025-05-23

2734

2734

0

0