【摘要】 纳米结构碳通过特殊工艺制备,具有更优的导电性和结构稳定性,可以提高电池的充放电速率和循环寿命。

科学指南针-知识课堂

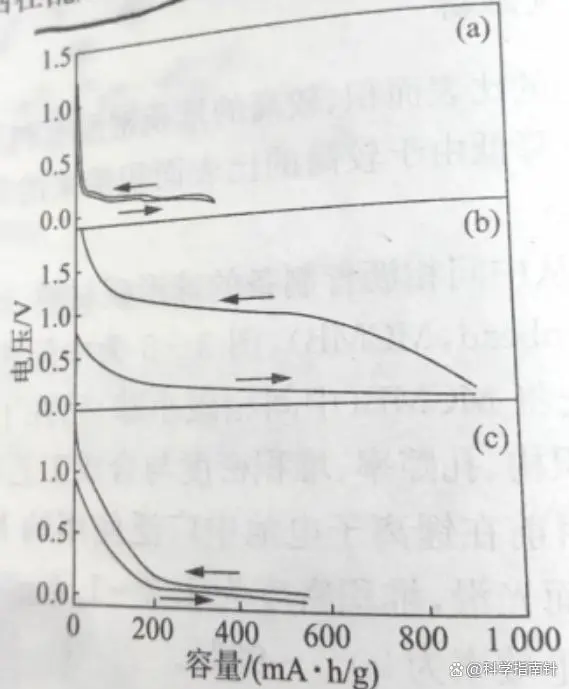

锂离子电池是现代电子设备中广泛使用的可充电电池。电池的负极材料对于其性能至关重要。软硬碳是负极材料的两种类型,软碳具有较高的比表面积和较好的循环稳定性,而硬碳则具有较高的能量密度。

纳米结构碳通过特殊工艺制备,具有更优的导电性和结构稳定性,可以提高电池的充放电速率和循环寿命。硅基负极材料因其高理论容量而备受关注,但存在体积膨胀和循环稳定性问题。硅基负极材料的分类包括硅碳复合材料、硅氧化物等,它们通过不同的制备方法和结构设计来改善电池性能。

无定形碳材料

软碳热处理温度达到石墨化温度后,具有较高的石墨化程度。常见的有焦炭、石墨化中间相碳微珠(MCMB)、碳纤维等。研究发现,软碳负极材料具有低而平稳的充放电电位平台,充放电容量大且效率高、循环性能好的优点。

硬碳热处理温度达到石墨化温度后,材料仍然为无序结构。将具有特殊结构的交联树脂在1000℃左右热分解可得硬碳。这类碳 在2500℃以上的高温也难以石墨化常见的硬碳有树脂碳和炭黑等。

软碳和硬碳在结构上存在细微差别:

低温处理的软碳由于热处理温度低,存在着石墨微晶区域和大量的无序区。

硬碳材料基本存在3~4层以上的平行石墨片结构,主要为单层石墨片结构无序排列而成,材料中存在大量直径小于1mm的微孔。

典型碳材料的充放电曲线:(a)石墨;(b)软碳;(c)硬碳

图片源自网络

纳米结构碳材料

-

碳纳米纤维

-

富勒烯

-

碳纳米管

-

石墨烯

石墨烯具有优良的电子电导率和导热性,高的比表面积及优异的机械稳定性,从而保证了电子和锂离子的快速传输,有助于提高电池的功率和倍率性能。

硅基负极材料

优势:

-

硅在自然界储量丰富,成本相对较低,对环境友好。

-

硅在锂嵌入后会形成含锂量很高的合金,如Li13Si4、Li22Si5等合金,其中Li22Si5理论质量比容量高达4200mAh/g。

-

硅具有较低的脱嵌锂电位(<0.5V,vs. Li/Li+)。

不足:

-

硅基负极材料在嵌/脱锂过程中会发生严重的体积变化(体积膨胀超过300%),由体积变化引起的电极粉化、剥落等问题导致电池性能急剧下降,循环稳定性差。

-

首次充电过程中,电极材料与电解液在固-液相界面上发生反应,形成一层覆盖于电极材料表面的钝化层SEI膜,但形成的SEI膜不稳定,容易脱落,造成库仑效率较低。

-

硅是半导体,本征电导率低,导电性能差,大功率放电性能差。

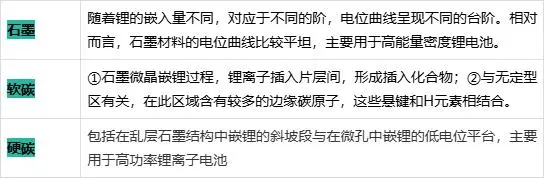

硅基负极材料改性

图片源自网络

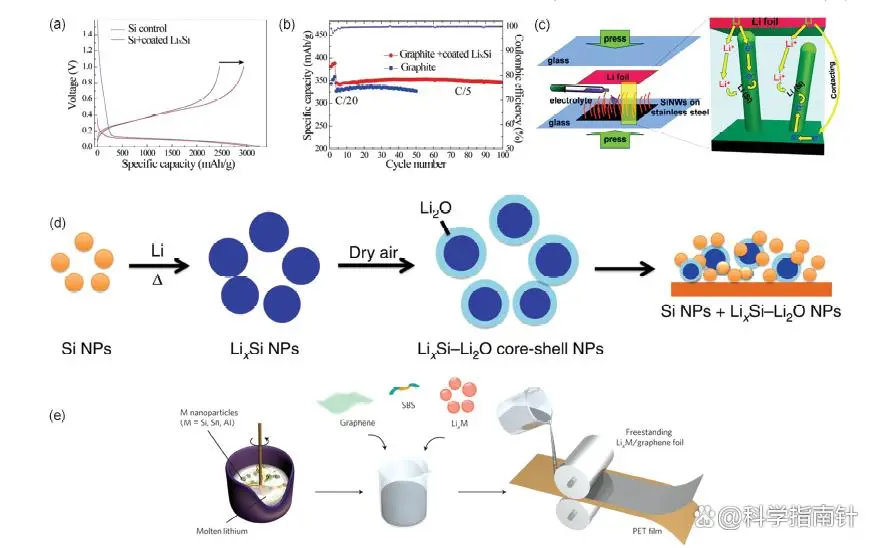

硅基负极材料的分类和应用

图片源自网络

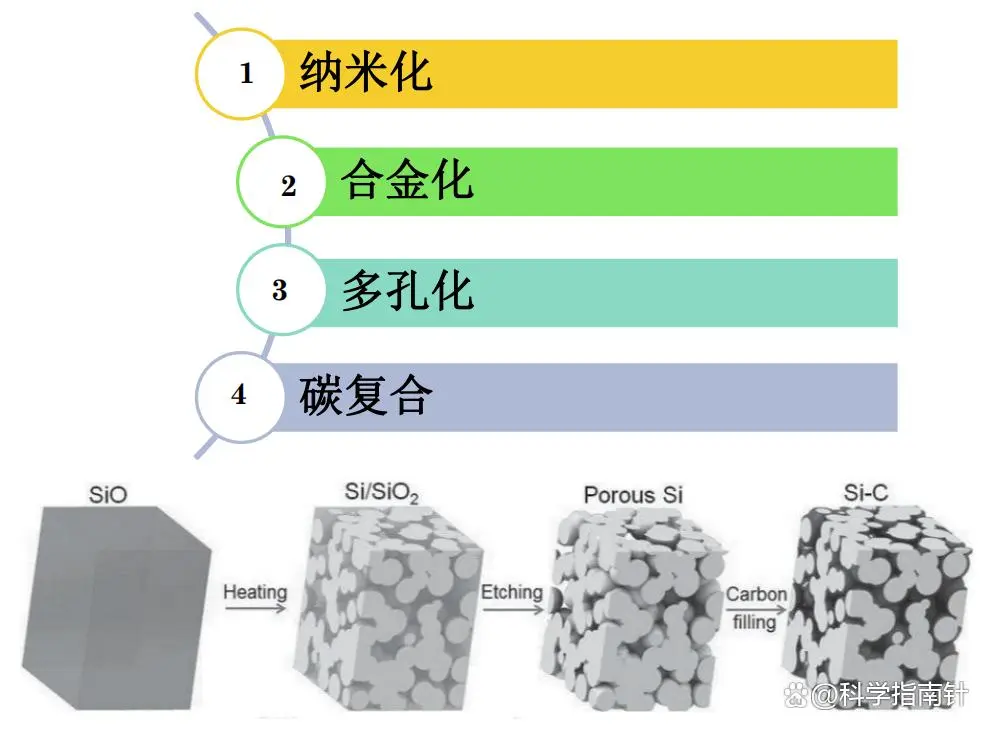

纳米硅材料

优势:

具有独特的表面效应和尺寸效应,可有效驰豫循环过程中产生的应力,有利于缓冲硅材料在脱嵌锂过程中的体积变化。

不足:

若硅纳米颗粒尺寸过小,颗粒之间容易发生团聚,造成容量衰减。

研究表明:硅纳米颗粒直径<90nm,硅纳米线直径<70nm,硅纳米薄膜厚度<33nm时,在电化学循环过程中不会发生表面断裂。

改性措施:

1)多孔化;

2)核壳结构;

3)石墨烯、碳纳米管以及多孔碳等增强硅纳米颗粒的导电性以及防止团聚;

4)粘接剂的选择。

循环100次,质量比容量亦然达到2400 mAh/g,库仑效率在99%以上。

硅基薄膜材料

通过化学气相沉积法在基底上沉积生长一定厚度的硅薄膜作为电极材料。

优势:

具有较大的比表面积,可有效缓解脱嵌锂过程中的体积变化。薄膜材料与集流体的结合力很强,硅活性物质不会轻易从集流体上脱落,大大增强了循环稳定性。影响硅基薄膜材料的因素包括:硅薄膜的厚度、表面形貌、结晶度。

硅/金属合金复合材料

分类:

-

硅/活性金属复合材料(Mg、Al、Ag、Sn等)

-

硅/惰性金属复合材料(Co、Fe、Ni等)

-

其中,Si-Mg合金是研究最多的硅/金属复合材料,集中在Mg2Si,Mg2Si可逆比容量约为1074mAh/g。循环过程中体积膨胀73%,远小于单质硅的体积膨胀

优势:

-

将硅与金属复合形成硅金属复合材料,可有效提高硅材料的导电性及循环性能。

-

金属的加入可提供硅材料的机械强度,缓解体积变化。

硅/碳复合材料

优势:

可利用碳的结构减轻体积膨胀,可增强电导率,减少硅与电解液的直接接触,改善硅表面的悬挂键引起的电解液分解,提高电池的稳定性。

硅氧化物(SiOx)

优势:

氧的引入,缓解了硅的体积效应,对材料的循环性能有了显著提高。

-

SiOx+Li→Si+Li2O

-

Si+4.4Li→Li4.4Si

嵌锂过程中生产了不可逆相Li2O,增加了首次不可逆比容量

新能源电池材料测试

免责声明:部分资料来源于网络,如有侵权麻烦请联系我们

您已经拒绝加入团体

您已经拒绝加入团体

2024-07-05

2024-07-05

5970

5970

0

0